Blogue

- Edifício A, Republic International Business Plaza, nº 3699 Gonghexin Road, distrito de Jing'an, Xangai

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

Como garantir a qualidade da bainha do cabo de fibra óptica

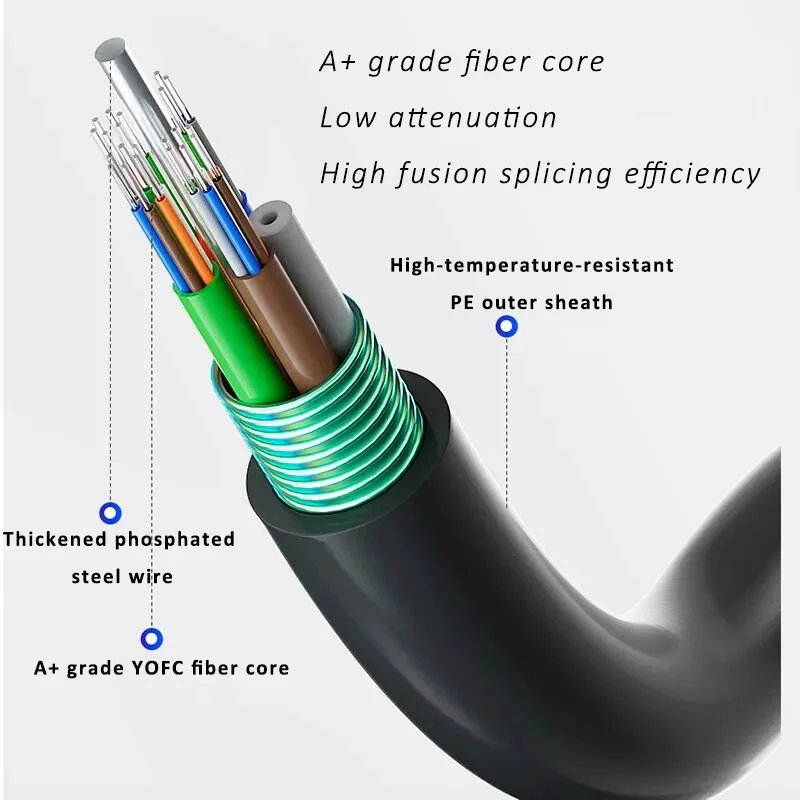

No processo de fabricação de cabos de fibra óptica, a qualidade da extrusão da camada externa do núcleo do cabo é um dos fatores decisivos para a qualidade geral do cabo. A bainha (ou revestimento) serve principalmente para proteger o núcleo do cabo, garantindo que as fibras ópticas internas não sejam danificadas durante o transporte, a instalação e o uso, mantendo assim um desempenho de transmissão estável. Além disso, a qualidade da bainha impacta diretamente as propriedades mecânicas do cabo, como resistência à tração, resistência ao esmagamento e resistência ao impacto. Este artigo analisa principalmente os problemas de qualidade que podem ocorrer durante o processo de extrusão da bainha do cabo de fibra óptica, com foco nas matérias-primas utilizadas, nos equipamentos de produção de cabos, na gestão de pessoal e no controle do processo.

I. Quais são os materiais da bainha?

A bainha (ou revestimento) ou camada protetora externa é a camada protetora mais externa na estrutura do cabo de fibra óptica, utilizando principalmente composto de revestimento de PE e composto de revestimento de PVC.Para aplicações especiais, são utilizados compostos de revestimento retardantes de chama sem halogênio (HFFR) e compostos de revestimento anti-rastreamento..

1. Composto de Revestimento de PE

PE é a abreviação de Polietileno, um composto de alto peso molecular polimerizado a partir do etileno.O composto de revestimento de polietileno preto é fabricado pela mistura e granulação uniforme de resina de polietileno com estabilizantes, negro de fumo, antioxidantes e plastificantes em determinadas proporções.Os compostos de revestimento de polietileno usados para cabos de fibra óptica podem ser classificados por densidade em polietileno de baixa densidade (PEBD), polietileno linear de baixa densidade (PEBDL), polietileno de média densidade (PEMD) e polietileno de alta densidade (PEAD).Devido às diferenças de densidade e estrutura molecular, eles possuem propriedades diferentes..

O polietileno de baixa densidade (PEBD), também conhecido como polietileno de alta pressão, é polimerizado por meio de uma reação de copolimerização do etileno sob alta pressão (acima de 1500 atmosferas) a uma temperatura de 200–300 °C, com o oxigênio atuando como catalisador.Consequentemente, as cadeias moleculares do LDPE contêm múltiplas ramificações de comprimentos variáveis, resultando em um alto grau de ramificação da cadeia, estrutura menos regular, baixa cristalinidade e boa flexibilidade e alongamento.O polietileno de alta densidade (PEAD), também conhecido como polietileno de baixa pressão, é polimerizado a partir do etileno sob baixa pressão (1–5 atmosferas) a uma temperatura de 60–80 °C, utilizando catalisadores de alumínio e titânio.Devido à distribuição estreita de massa molecular e ao arranjo ordenado das moléculas, o HDPE apresenta melhores propriedades mecânicas, boa resistência química e uma faixa de temperatura de operação mais ampla.O composto de revestimento de polietileno de média densidade (MDPE) é produzido pela mistura de HDPE e LDPE em proporções adequadas, ou pela polimerização do monômero de etileno com propileno (ou 1-buteno como segundo monômero).Assim, as propriedades do MDPE são intermediárias entre as do HDPE e do LDPE, combinando a flexibilidade do LDPE com a excelente resistência à abrasão e à tração do HDPE.O polietileno linear de baixa densidade (PEBDL) é polimerizado a partir de monômero de etileno e 2-olefina usando um processo de fase gasosa ou em solução a baixa pressão.O grau de ramificação do LLDPE situa-se entre o do LDPE e o do HDPE, conferindo-lhe uma excelente resistência à fissuração por tensão ambiental (ESCR)..

A resistência à fissuração por tensão ambiental (ESCR) é um índice extremamente importante para avaliar a qualidade dos materiais de PE.Refere-se ao fenômeno de fissuração que ocorre em um corpo de prova submetido a tensão de flexão enquanto imerso em um ambiente surfactante.Os fatores que influenciam a fissuração por tensão do material incluem: massa molecular, distribuição de massa molecular, cristalinidade e a estrutura microscópica da cadeia molecular.Quanto maior a massa molecular e mais estreita a distribuição de massa molecular, maior o número de ligações entre os cristalitos, resultando em melhor desempenho de resistência à corrosão sob tensão eletroquímica (ESCR) e maior vida útil do material.Ao mesmo tempo, a cristalização do material também afeta esse índice; menor cristalinidade leva a uma melhor resistência à corrosão em superfície (ESCR)..

A resistência à tração e o alongamento na ruptura de materiais de PE são outros índices para medir o desempenho do material e também podem prever o fim de sua vida útil. O teor de carbono no material de PE pode resistir eficazmente à erosão causada pela luz ultravioleta (UV), e os antioxidantes podem melhorar eficazmente a resistência à oxidação do material. O desempenho de compostos de revestimento de PE de diferentes densidades deve estar em conformidade com a Tabela 1.

Tabela 1: Desempenho de compostos de revestimento de PE de diferentes densidades

| Item | Unidade | PEBD | PEBDL | MDPE | PEAD |

| Taxa de fluxo de fusão | g/10min | ≤ 2,0 | ≤ 2,0 | ≤ 0,7 | ≤ 0,5 |

| Densidade | g/cm³ | 0.92 ~ 0.94 | 0.92 ~ 0.945 | 0.932 ~ 0.950 | 0.950 ~ 0.978 |

| Resistência à tracção | MPa | ≥ 13,0 | ≥ 14,0 | ≥ 18,0 | ≥ 20,0 |

| Alongamento na ruptura | % | ≥ 500 | ≥ 600 | ≥ 650 | ≥ 650 |

| Temperatura de fragilidade ao impacto em baixas temperaturas | °C | ≤ -76 | ≤ -76 | ≤ -76 | ≤ -76 |

| Resistência a fissuras por tensão ambiental | Fo(h) | ≥ 48 | ≥ 48 | ≥ 48 | ≥ 48 |

| Tempo de indução da oxidação 200℃ | min | ≥ 30 | ≥ 30 | ≥ 30 | ≥ 30 |

| Teor de negro de fumo | % | 2,6 ± 0,25 | 2,6 ± 0,25 | 2,6 ± 0,25 | 2,6 ± 0,25 |

| Dispersão de negro de fumo | Pontuação (分) | ≤ 6 | ≤ 6 | ≤ 6 | ≤ 6 |

| Resistividade volumétrica | Ω · cm | ≥ 10¹⁶ | ≥ 10¹⁶ | ≥ 10¹⁶ | ≥ 10¹⁶ |

| Rigidez Dielétrica | MV/m | ≥ 25 | ≥ 25 | ≥ 25 | ≥ 25 |

2. Composto para Revestimento de PVC

O PVC, um material retardante de chamas, contém átomos de cloro; ele queima em contato com a chama, mas se decompõe liberando uma grande quantidade de gás HCl corrosivo e tóxico durante a combustão, causando danos secundários.No entanto, ele se extingue sozinho ao ser removido da chama, possuindo, portanto, características de não propagação de chama.O composto de revestimento em PVC também possui boa flexibilidade e alongamento, o que o torna amplamente utilizado em cabos de fibra óptica para uso interno..

3. Composto de revestimento retardante de chama livre de halogênio (HFFR)

Como o policloreto de vinila (PVC) produz gases tóxicos quando queimado, foi desenvolvido um composto de revestimento retardante de chamas limpo, não tóxico, livre de halogênios e com baixa emissão de fumaça.Isso envolve a adição de retardantes de chama inorgânicos, como Al(OH)₃ e Mg(OH)₂, a compostos de revestimento comuns.Quando expostos ao fogo e à combustão, esses compostos liberam água de cristalização enquanto absorvem uma grande quantidade de calor, impedindo assim o aumento da temperatura do revestimento e interrompendo a combustão.A adição de retardantes de chama inorgânicos ao composto de revestimento HFFR aumenta a condutividade do polímero.Além disso, como a resina e o retardante de chama inorgânico são duas fases de material completamente diferentes, deve-se ter cuidado durante o processamento para evitar a mistura local não uniforme do retardante de chama.O retardante de chama inorgânico deve ser adicionado em quantidade adequada; uma proporção excessivamente grande causará uma queda significativa na resistência mecânica e no alongamento na ruptura do material..

Os índices utilizados para avaliar a qualidade do desempenho retardante de chamas do material HFFR são o Índice de Oxigênio (IO) e a densidade da fumaça.O Índice de Oxigênio é a concentração mínima de oxigênio necessária para que o material mantenha uma combustão equilibrada em uma atmosfera de gás misto de oxigênio e nitrogênio.Um OI mais alto indica melhor desempenho retardante de chamas do material.A densidade da fumaça é calculada medindo-se a transmitância de um feixe de luz paralelo através da fumaça gerada pela combustão do material em um espaço e comprimento de percurso específicos.Uma menor densidade de fumaça indica menor geração de fumaça e melhor desempenho do material..

Tabela 2: Desempenho de compostos retardantes de chama à base de PVC e isentos de halogênio

| Item | Unidade | PVC (Valor típico) | Composto de revestimento de PE livre de halogênio (valor típico) |

| Resistência à tracção | MPa | ≥ 15 | ≥ 15 |

| Alongamento na ruptura | MPa | ≥ 150 | ≥ 150 |

| Temperatura de fragilidade ao impacto em baixas temperaturas | °C | -20 | -20 |

| Tempo de indução da oxidação 200℃ | min | ≥ 60 | ≥ 60 |

| Resistividade volumétrica | Ω · cm | ≥ 10¹³ | ≥ 10¹¹ |

| Rigidez Dielétrica | MV/m | ≥ 20 | ≥ 20 |

| Índice de Oxigênio | % | — | 28 |

4. Composto de Revestimento Anti-Rastreamento

Nos sistemas de comunicação de energia elétrica, o uso de cabos de fibra óptica autossustentáveis totalmente dielétricos (ADSS) instalados nas mesmas torres que as linhas aéreas de alta tensão está aumentando.Para superar o efeito do campo elétrico induzido de alta tensão na bainha do cabo, um novo material de revestimento anti-trilhamento foi desenvolvido e produzido.Este material de revestimento atinge um excelente desempenho anti-rastreamento através do controle rigoroso do teor, tamanho das partículas e distribuição do negro de fumo, e pela adição de aditivos especiais..

II. Impactos na qualidade que podem ocorrer durante a extrusão da bainha do cabo de fibra óptica devido às matérias-primas utilizadas no processo de produção.

A qualidade das matérias-primas utilizadas na bainha do cabo de fibra óptica é um fator muito importante que influencia a qualidade final da bainha.As bainhas de polietileno comuns frequentemente apresentam impurezas como partículas de areia, poeira, inclusão de material com ponto de fusão inferior ou secagem insuficiente.Esses problemas podem levar a fenômenos como superfície da bainha áspera e irregular, má adesão (descolamento da bainha) ou formação intermitente de nervuras e bolhas.Em cabos de fibra óptica com tubo central solto, se os fios de aço fosfatizado estiverem enferrujados, ou se a fita de aço ou a fita impermeabilizante estiverem úmidas, isso também pode causar problemas de qualidade, como desprendimento da bainha e vazios (furos de ar) na seção transversal..

III. Impactos na qualidade que podem ocorrer durante a extrusão da bainha do cabo de fibra óptica devido ao controle do processo

Para evitar problemas de qualidade durante a extrusão da bainha, o processo de produção deve ser rigorosamente controlado para evitar problemas de qualidade causados por erros operacionais ou negligência, atingindo assim os objetivos de reduzir o consumo de material e o custo, e melhorar a qualidade do produto.Portanto, para evitar problemas de qualidade durante a extrusão da bainha do cabo de fibra óptica, os operadores de produção devem ser rigorosamente obrigados a executar as seguintes tarefas por meio do controle de processo:

- Com base na tarefa de produção (quantidade total, número de bobinas, comprimento por bobina), execute rigorosamente todo o trabalho preparatório de acordo com os requisitos dos documentos do processo de extrusão da bainha do cabo de fibra óptica.

- Monte o molde de pressão, a matriz de dimensionamento e a matriz de revestimento conforme prescrito no documento do processo e ajuste cuidadosamente a concentricidade da camada protetora. A montagem inadequada das matrizes pode causar fenômenos como emendas irregulares (espessura desigual) ou desprendimento do revestimento durante a extrusão.

- Preste especial atenção ao seguinte:

- Ao carregar o cabo no suporte de desenrolamento, verifique cuidadosamente se está seguro e se o parafuso de aperto está devidamente apertado. Verifique se o desenrolamento está correto e suave e se o ajuste da tensão de desenrolamento está normal. Uma tensão de desenrolamento instável pode fazer com que a bainha fique intermitentemente mais grossa e mais fina.

- A bobina de fita de alumínio ou de aço deve ser instalada de forma estável e segura, e os parafusos de fixação devem ser apertados firmemente para evitar que a bobina se solte durante o uso, o que poderia causar a quebra da fita.

- O composto impermeabilizante (ou graxa de enchimento) deve ser aplicado na quantidade adequada, mas não em excesso. O excesso de composto deve ser removido na saída do dispositivo de enchimento utilizando duas tiras de borracha finas (ou uma tira de borracha grossa). Antes de ligar a máquina, verifique a pressão do ar comprimido; ligue-a somente se estiver normal.

- Na produção de cabos de fibra óptica com tubo central solto e fios de aço paralelos, a tensão de desenrolamento de ambos os fios de aço deve ser ajustada para garantir uma tensão consistente e um funcionamento estável.

4. Problemas comuns de qualidade da bainha e soluções na linha de produção

| Não. | Problemas comuns | Análise de Causa | Solução |

| 1 | Diâmetro externo irregular, junção de bambu | 1. A matriz externa é muito pequena, a pressão de extrusão é muito alta. | 1. Selecione as matrizes apropriadas |

| 2. Velocidade desigual de recolhimento/deslizamento ou cabrestante | 2. Verifique o parafuso, o cabrestante e o desenrolador/retentor. | ||

| 3. Grande variação no diâmetro externo do núcleo do cabo | 3. Controle o parafuso e o cabrestante. | ||

| 4. A correia principal da máquina está muito frouxa ou deslizando. | 4. Verifique o estado de funcionamento da máquina e dos componentes elétricos. | ||

| 2 | A fita composta possui uma borda/aba recortada. | 1. A matriz de conformação, a matriz de dimensionamento e o núcleo da matriz não estão alinhados com precisão no mesmo eixo. | 1. Assegure a colimação/retidão de todo o eixo de formação. |

| 3 | Descolamento ou falha adesiva | 1. O núcleo do cabo contém água ou óleo. | 1. Repita o processo após garantir que a qualidade do núcleo do cabo esteja sendo devidamente verificada. |

| 2. A temperatura local da matriz está muito baixa. | 2. Aumente adequadamente a temperatura controlada da cabeça da extrusora. | ||

| 3. A fita composta de aço (alumínio) está solta, a junta não está segura ou está muito larga. | 3. Selecione matrizes de revestimento de tamanho adequado. | ||

| 4 | Linha de solda/fusão de má qualidade | 1. A temperatura de controle está muito baixa, resultando em plastificação deficiente. | 1. Controle rigorosamente a temperatura para garantir uma boa plastificação. |

| 2. Os moldes estão muito desgastados. | 2. Substitua as matrizes | ||

| 3. O controle de temperatura da cabeça da extrusora está muito baixo, resultando em fusão deficiente. | 3. Aumente adequadamente a temperatura controlada da cabeça da extrusora. | ||

| 4. O controle de temperatura da cabeça da extrusora está muito alto, resultando em baixa viscosidade do material. | 4. Reduza adequadamente a velocidade da rosca e do cabrestante para prolongar o tempo de plastificação. | ||

| 5. Pressão de extrusão insuficiente, plástico não selado corretamente dentro da cabeça. | 5. Aumente a tela do filtro, alongue o comprimento de formação da matriz e aumente a pressão de extrusão. |

V. Conclusão

Por muito tempo, os dois maiores impulsionadores do desenvolvimento na indústria de redes ópticas foram a demanda por largura de banda e o custo. Ou seja, à medida que a largura de banda aumenta, há uma necessidade contínua de reduzir o custo por bit. Portanto, fabricantes de cabos de fibra óptica como a SoctFiber precisam aprimorar continuamente sua tecnologia de processo, fortalecer a transformação ou substituição técnica de equipamentos, reduzir custos de materiais e diminuir os custos de gestão para realmente alcançar uma tecnologia de produção de cabos de fibra óptica de alto desempenho e baixo custo.