Blogue

Blogues populares

- Building A, Republic International Business Plaza, No. 3699 Gonghexin Road, Jing'an District, Xangai

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

Como garantir a resistência à tração dos cabos ópticos ADSS?

1.visão geral

Os principais elementos de resistência à tração num cabo ótico ADSS são elemento central de resistência (CSM), normalmente fabricados em Plástico reforçado com fibras (FRP), e o fio de reforço, que é fio de aramida. A utilização destes elementos de tração evita que as fibras ópticas internas sofram uma tensão excessiva quando o cabo é instalado no ar, atenuando assim o aumento da atenuação adicional. O Resistência à tração final (UTS) ou Resistência à rutura nominal (RBS) do cabo ADSS é um dos principais indicadores utilizados para verificar a conformidade do desempenho do cabo. A metodologia para garantir a resistência à tração adequada varia consoante a estrutura do cabo e o comprimento de extensão necessário. Por conseguinte, o controlo do processo de produção para garantir que o cabo possui a resistência à tração especificada é uma métrica de controlo de qualidade crucial.

2. significado da resistência à rutura do cabo ADSS e do mecanismo de partilha de carga simultânea

Os cabos ópticos ADSS são suspensos entre estruturas de suporte (postes/torres) com uma afundar num determinado comprimento do vão, o que exige um elevado desempenho em termos de resistência à tração. O cabo de resistência à rutura (RBS/UTS) é o parâmetro que define a sua resistência à tração axial, quantificando a eficácia dos elementos de tração. Uma resistência à rutura mais elevada indica uma resistência superior à tração axial, protegendo melhor as fibras ópticas de forças externas que poderiam levar a um aumento de tensão da fibra e subsequentes atenuação adicional durante o funcionamento. Para atingir a máxima resistência à rutura possível, é essencial que todos os elementos de tração do cabo ADSS suportem a carga simultaneamente. Devido aos diferentes níveis de fricção entre componentes em diferentes concepções de cabos, são necessários equipamentos, materiais e métodos de controlo de processos distintos durante o fabrico para garantir um desempenho ótimo em termos de resistência à tração.

3. Garantia de resistência à tração para diferentes estruturas de cabos

3.1 Observações principais dos ensaios de resistência à rutura de cabos

O teste de resistência à rutura para cabos ópticos ADSS simula o ambiente mecânico durante a instalação aérea. O teste envolve a fixação de ambas as extremidades de uma amostra de cabo com acessórios (ou garras), aplicando uma força de tração numa das extremidades e registando a carga máxima no momento da rutura do cabo, que é definida como o resistência à rutura ou Resistência à tração final (UTS) [1]. Um cabo ótico é composto por múltiplos componentes, incluindo o elemento central de resistência, fibras ópticas, tubos soltos e uma bainha exterior. Nos cabos ADSS, os principais elementos de suporte de carga são os fio de aramida e o FRP (plástico reforçado com fibras) vareta. Com base nos resultados dos ensaios de resistência à rutura, o estado destes dois elementos apresenta normalmente três resultados principais:

(1) Primeira observação: o fio de aramida e o PRFV permanecem intactos (sem roturas) Este cenário é normalmente causado por uma adesão ou compactação insuficiente da bainha exterior em torno do fio de aramida. À medida que a bainha exterior se estica e se deita sob tensão, uma deslizamento ocorre entre a bainha exterior e o elemento primário de tração (fio de aramida). Consequentemente, o fio de aramida e o elemento FRP não suportam efetivamente a carga axial.

(2) Segunda observação: o fio de aramida parte-se, o PRFV permanece intacto Este resultado sugere que o FRP só começa a suportar a carga após o fio de aramida já atingiu o seu limite máximo de deformação e rompeu-se. Subsequente relativa derrapagem ocorre entre o fio de aramida partido e os componentes da camada interior adjacente, impedindo a transferência total da força de tração para o interior. Por conseguinte, o elemento central de resistência (FRP) permanece intacto. Um caso especial envolve a rutura da maior parte do fio de aramida enquanto alguns fios de aramida e o FRP permanecem intactos. Este facto é frequentemente atribuído a uma Comprimento de colocação de cordões de aramida, o que resulta numa partilha de carga não simultânea entre os fios de aramida.

(3) Terceira observação: Rutura do fio de aramida e do PRFV Este é o resultado desejado, pois confirma que tanto o fio de aramida como o PRFV forneceram a sua contribuição máxima de tração. Neste caso, a resistência à rutura do cabo é optimizada.

3.2 Determinação do atrito entre componentes em cabos ópticos

O ensaio de resistência à rutura do cabo simula a aplicação de tensão durante a instalação do cabo, em que o cabo é fixado em ambas as extremidades por acessórios. Os acessórios exercem uma ação de força de preensão F1. Uma unidade axial carga de tração Aplica-se F2 numa das extremidades e mede-se a carga máxima no momento da rutura. Através da análise de tensões, compreende-se que o cabo tende a alongar-se na direção da F2 aplicada. A carga de tração é transferida sequencialmente das camadas exteriores para as camadas interiores, mediada pela força de preensão F1. Se derrapagem relativa Se ocorrer uma rutura entre quaisquer dois componentes de uma camada, a transferência de força para os componentes internos será interrompida. Estes componentes internos não contribuirão para a resistência global à rutura e permanecerão intactos. Assim, é necessário assegurar uma força de fricção entre todos os componentes é extremamente importante.

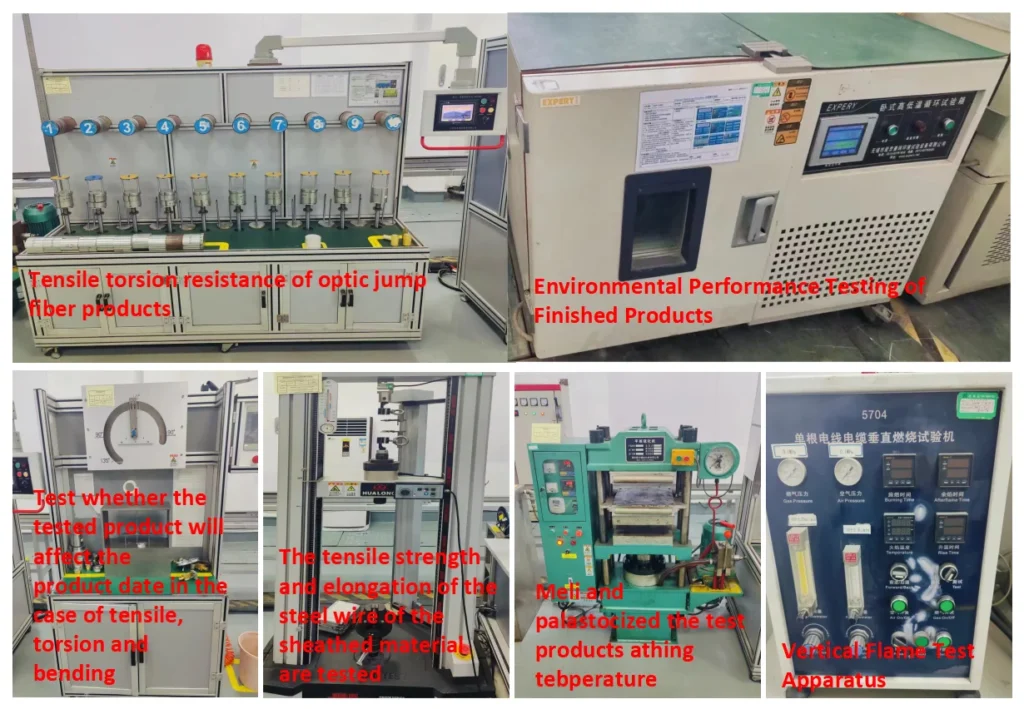

A nossa empresa utiliza um instrumento capaz de medir o valor máximo de força de fricção estática entre componentes adjacentes. Este dispositivo é normalmente constituído por uma máquina de ensaio de tração, uma haste de extração de componentes, uma haste de fixação de componentes e um mecanismo de preensão. É concebido para medir o pico da força de fricção estática imediatamente antes do início do movimento relativo (deslizamento) entre os dois componentes testados.

3.3 Garantia de resistência à tração para diferentes estruturas de cabos

3.3.1 Abordagem dos resultados anómalos dos ensaios de rutura

Para evitar a situação anómala de Primeira observação (o fio de aramida e o PRFV permanecem intactos), é necessário assegurar que a bainha exterior tenha uma resistência suficientemente elevada força de capeamento (ou integridade/estanquicidade da bainha). Os principais factores de controlo para alcançar este objetivo incluem a seleção de dimensões adequadas da ponta e da face da matriz, ou o aumento da distância entre elas para aumentar a pressão de extrusão, e otimizar a temperatura de processamento para melhorar a adesão/compactação da bainha em torno do fio de aramida.

A ocorrência do Segunda observação A anomalia (o fio de aramida parte-se, o PRFV permanece intacto) é causada principalmente por derrapagem relativa entre a barra de FRP e o tubo solto circundante. Este deslizamento reduz significativamente a contribuição do FRP para a resistência total à tração. Este cenário é mais comummente observado em Cabos ópticos ADSS com massa lubrificante. Os cabos ópticos são classificados de acordo com o método de bloqueio de água em cabos com enchimento (com gel) e cabos secos [2]. Realizámos testes de resistência à rutura em cabos secos e cheios, utilizando equipamento, materiais e parâmetros de processo idênticos, sendo a única diferença o material de bloqueio de água (fios e fitas de bloqueio de água para cabos secos versus massa/gel de enchimento para cabos cheios). Os resultados dos testes estão resumidos na tabela abaixo: (A tabela é assumida para seguir aqui).

| Cabo ótico totalmente seco | Cabo ótico com enchimento de gel | ||

| Resistência à tração (kN) | Desempenho do cabo no ponto de rutura | Resistência à tração (kN) | Desempenho do cabo no ponto de rutura |

| 19.6 | Rutura de todos os componentes do cabo | 17.9 | Todos os componentes se romperam, exceto o PRFV central |

| 19.7 | Rutura de todos os componentes do cabo | 18.1 | Todos os componentes se romperam, exceto o PRFV central |

| 19.4 | Rutura de todos os componentes do cabo | 17.6 | Todos os componentes se romperam, exceto o PRFV central |

Com base em Quadro 1, No entanto, a resistência à rutura observada (resistência à tração) do cabo ótico preenchido com gel é inferior à do cabo ótico totalmente seco. O desempenho do cabo no ponto de rutura para a amostra preenchida, especificamente, mostra que a haste FRP permaneceu intacta (modo de falha Observação Dois). Isto sugere uma partilha de carga insuficiente do elemento de resistência central.

Consequentemente, utilizámos o teste de fricção estática entre componentes da nossa empresa para medir a força de fricção entre a barra de FRP e os componentes adjacentes do tubo solto, tanto para os cabos secos como para os cabos cheios. Os resultados da força de fricção máxima, obtidos em condições de fabrico idênticas, são apresentados abaixo:

| Amostra experimental 1 | Amostra experimental 2 | |

| Força de fricção (N) entre tubo solto e FRP em cabo totalmente seco | 88.6 | 91.2 |

| 88.3 | 90.8 | |

| 89.2 | 91.4 | |

| Força de fricção (N) entre o tubo solto e o FRP no cabo preenchido com gel | 45.5 | 57.3 |

| 44.3 | 57.6 | |

| 46.7 | 57.4 |

A comparação experimental no Quadro 2 mostra claramente que a força de atrito entre o tubo solto e a barra de PRFV no cabo ótico com enchimento de gel é significativamente inferior ao da cabo ótico totalmente seco (Atrito cheio<Atrito seco).

Esta diferença é atribuída à massa de enchimento (gel para cabos) actuando como lubrificante, o que reduz substancialmente o atrito entre os dois componentes. Durante o ensaio de tração (resistência à rutura), a força de atrito insuficientemente baixa entre o tubo solto e a barra de FRP provoca derrapagem relativa entre eles. Consequentemente, o varão de PRFV ou não suporta totalmente a carga axial, ou fornece uma carga significativamente contribuição reduzida para a tração.

3.3.2 Questão do baixo atrito entre o tubo solto e a barra de PRFV em cabos ópticos com enchimento de gel

Para evitar o deslizamento relativo entre o tubo solto e o elemento de resistência (varão de FRP) e para aumentar efetivamente a força de atrito entre estes dois componentes, podem ser introduzidas melhorias a partir de duas perspectivas principais: tecnologia de processamento e modificação do material.

(I) Perspetiva de melhoria dos processos

Os seguintes resultados de resistência à rutura (resistência à tração) foram obtidos reduzindo apenas o passo de torção do fio de aramida:

| Cabo ótico com enchimento de gel | ||

| Passo do cordão (mm) | Resistência à tração (kN) | Amostra de desempenho após o ensaio de rutura |

| 650 | 16.8 | Rutura de todos os componentes do cabo exceto o PET Central. |

| 600 | 17.3 | Rutura de todos os componentes do cabo exceto o PET Central. |

| 550 | 17.7 | Rutura de todos os componentes do cabo exceto o PET Central. |

| 500 | 18.7 | Todos os componentes do cabo se romperam. |

| 450 | 19.6 | Todos os componentes do cabo se romperam. |

Com base nos resultados experimentais, pode concluir-se que redução do passo de torção do fio de aramida efetivamente aumenta a resistência à rutura do cabo (resistência à tração).

Este aumento deve-se ao facto de o passo mais pequeno conduzir a um comprimento de movimento axial mais longo sob a força de aperto dos acessórios. Isto prolonga o percurso de suporte de tensão do fio de aramida, permitindo que a força de aperto do acessório F1 seja transferida mais eficazmente para o interior. O objetivo final é alcançado: o A barra FRP e o fio de aramida suportam a carga simultaneamente.

No entanto, tendo em conta a estabilidade do equipamento da gaiola de entrançamento durante o processo de produção do cabo, o passo de entrançamento do fio não pode ser demasiado pequeno. Além disso, quando o passo de enfitamento do fio de aramida é reduzido, a tensão do cabo aumenta em conformidade, o que resulta numa maior curvatura quando o cabo é instalado no ar e, em última análise, aumenta a carga do cabo.

(II) Perspetiva de modificação dos materiais

Para aumentar a força de atrito entre o tubo solto e o elemento de resistência, as superfícies de contacto destes componentes podem ser intencionalmente tornadas ásperas (grosseiras). A investigação nesta área produz principalmente os dois métodos seguintes para aumentar o atrito da superfície entre os dois componentes:

(1) Utilização de PRFV entrançado/envolvido helicoidalmente (W-FRP) para aumentar o atrito:

Este método consiste em enrolar simultaneamente dois fios de vidro à volta da superfície do PRFV durante o processo de fabrico do PRFV. Os fios de vidro que sobressaem da superfície fazem a PRFV revestido (W-FRP) significativamente menos suave em comparação com o FRP convencional, aumentando assim o atrito.

(2) Adição de uma camada de almofada de PE grosso à superfície de FRP:

Uma vez que a superfície do PRFV é relativamente lisa, uma Camada de almofada PE (camada de polietileno) é aplicada à sua superfície. Esta camada de PE grosso adicionada aumenta efetivamente o atrito superficial entre o tubo solto e o elemento de resistência (FRP).

| Cabo ótico com enchimento de gel | |||

| Força de fricção com tubo solto (N) | Resistência à tração (kN) | Amostra de desempenho após o ensaio de rutura | |

| PRFV normal | 55.7 | 42.3 | Rutura de todos os componentes exceto o PET. |

| FRP revestido | 188.2 | 48.7 | Todos os componentes se romperam. |

| Camada de almofada FRP + PE | 71 | 45.4 | Rutura de todos os componentes exceto o PET. |

Os resultados experimentais indicam claramente que, ao utilizar PRFV revestido (W-FRP), A força de fricção entre o tubo solto e o elemento de resistência aumenta significativamente. A amostra de ensaio de rutura apresenta então uma rutura de todos os componentes, o que sugere que tanto o fio de aramida como a barra de FRP forneceram as suas contribuições máximas de tração, resultando numa resistência à rutura óptima (máxima).

A experiência demonstra com sucesso que a adoção de FRP revestido evita eficazmente o fenómeno de “deslizamento” entre o tubo solto e o PRFV, o que, de outro modo, faria com que o PRFV permanecesse intacto. Esta modificação garante que o cabo ótico preenchido com gel possui uma resistência à tração (rutura) significativamente mais elevada.

4. Investigação de configurações de passo de encordoamento para gaiolas de encordoamento de cabos ADSS

4.1 Utilização do equipamento da gaiola para encalhe

O fio de aramida é o elemento de tração (suporte de carga) mais importante num cabo ADSS (All-Dielectric Self-Supporting). Durante a produção do cabo, o fio de aramida é entrançado (enrolado) à volta do núcleo do cabo num passo fixo para minimizar a diferença de comprimento entre as várias extremidades do fio. Isto é necessário para evitar uma redução na capacidade de suporte do cabo. Resistência à tração nominal (RTS) devido a comprimentos de fio desiguais.

O fio de aramida é alimentado a partir do sistema de pagamento através de uma gaiola de encordoamento sob uma determinada tensão. Por conseguinte, a estabilidade do equipamento da gaiola de enfiamento é extremamente importante. A nossa empresa utiliza atualmente um Bobina electromagnética Amortecimento electro-controlo Gaiola de cordões. Este sistema utiliza a indução electromagnética para assegurar que o fio de aramida é alimentado uniformemente a uma tensão constante e um passo de encordoamento fixo.

Aquando da instalação das bobinas de fio de aramida, estas devem ser distribuídas uniformemente no interior da gaiola de encordoamento, de modo a garantir uma circularidade adequada do invólucro. Quando são utilizados fios de enchimento juntamente com fios de aramida, a camada mais próxima do revestimento exterior deve conter a maior quantidade possível de fios de aramida, uma vez que possui uma resistência à tração relativa muito mais elevada. Além disso, ao instalar as bobinas, os fios grossos e finos devem ser alternados dentro da gaiola de encordoamento para garantir o desempenho mecânico do cabo.

4.2 Investigação do ajuste da diferença de passo de encordoamento entre as camadas interior e exterior do fio de aramida

Quando é necessário um grande número de fios de aramida, devem ser utilizadas simultaneamente várias gaiolas de encordoamento para produzir o cabo ADSS. Após o teste de tração, a observação de que alguns fios permanecem intactos deve-se principalmente a uma diferença de ajuste de passo subóptima entre as gaiolas de entrançamento interior e exterior.

Por conseguinte, foi realizada a seguinte experiência para investigar a definição da diferença de passo entre as camadas interior e exterior das gaiolas de cordões de fio de aramida:

| Relação entre o passo do fio exterior A e o passo do fio interior B (mm) | Resistência à tração (kN) | Amostra de desempenho após o ensaio de rutura |

| A > B | 40.1 | Todos os fios exteriores se romperam; os fios interiores e o PRFV permaneceram intactos. |

| A = B | 42.7 | Observou-se uma estratificação significativa no comprimento de rotura do fio; o PRFV permaneceu intacto. |

| A < B | 45.3 | Todos os componentes de suporte de carga se romperam. |

A experiência demonstra que, quando o passo do fio exterior é inferior ao passo do fio interior (A<B), todos os componentes se rompem e a resistência máxima à tração é atingida, porque, sob a força de aperto F 1

do encaixe, à medida que a força é gradualmente transferida para o interior, o fio exterior suporta a carga antes do fio interior. Quando o passo do fio exterior é maior ou igual ao passo do fio interior (A≥B), o fio exterior atingirá o seu alongamento de rutura mais rapidamente e romper-se-á prematuramente. Isto deve-se ao facto de ser sujeito a tensão mais cedo no teste de tração e de ter um passo de fio relativamente maior. Esta distribuição desigual da tensão entre os elementos de tração resulta numa menor resistência global à rutura do cabo.

5.Resumo

Para assegurar que o cabo ótico possui uma resistência à rutura (resistência à tração) qualificada (suficientemente elevada), é essencial garantir uma integridade adequada da bainha exterior através de uma seleção adequada da matriz e de definições de temperatura de extrusão, e assegurar que a barra de FRP contribui com uma força de tração suficientemente grande, definindo um passo de entrançamento de fio de aramida adequado, mantendo o diferencial correto de passo entre as camadas interior e exterior e utilizando novos materiais de membros de resistência.