Blog

- Bâtiment A, Republic International Business Plaza, n° 3699 Gonghexin Road, district de Jing'an, Shanghai

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

Comment garantir la qualité de la gaine d'un câble à fibre optique

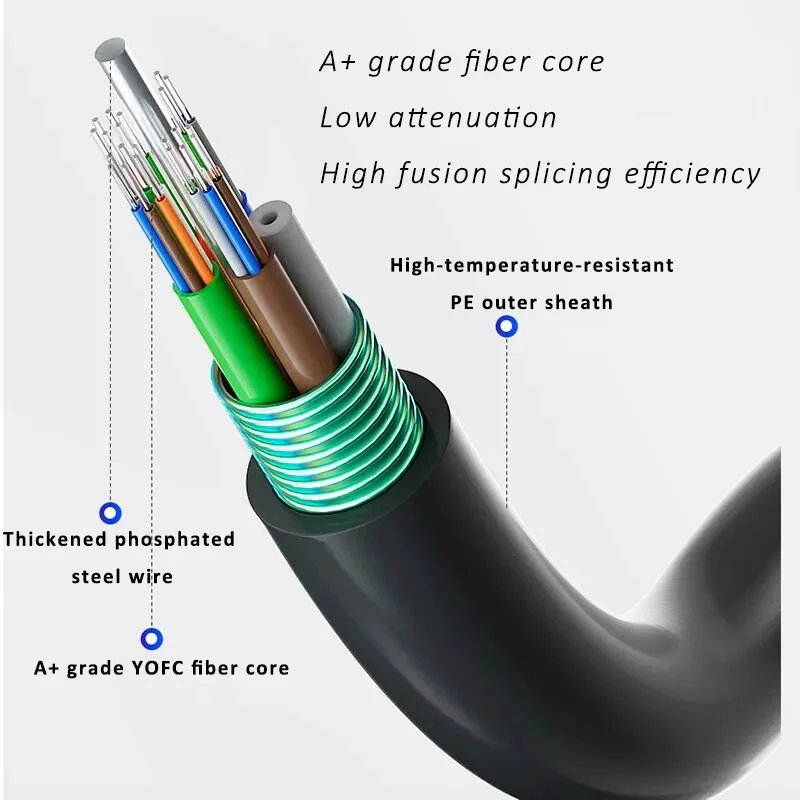

Dans le processus de fabrication des câbles à fibres optiques, la qualité de l'extrusion de la gaine extérieure du cœur du câble est un facteur déterminant pour la qualité globale du câble. La gaine a pour fonction principale de protéger le cœur du câble, garantissant ainsi l'intégrité des fibres optiques internes lors du transport, de l'installation et de l'utilisation, et assurant par conséquent une transmission stable. De plus, la qualité de la gaine influe directement sur les propriétés mécaniques du câble, telles que sa résistance à la traction, à l'écrasement et aux chocs. Cet article analyse principalement les problèmes de qualité susceptibles de survenir lors du processus d'extrusion de la gaine des câbles à fibres optiques, en se concentrant sur les matières premières utilisées, les équipements de production, la gestion du personnel et le contrôle du processus.

I. Quels sont les matériaux de la gaine ?

La gaine (ou revêtement) ou couche protectrice externe est la couche protectrice la plus externe de la structure du câble à fibres optiques, principalement composée de polyéthylène (PE) et de PVC.Pour des applications spécifiques, on utilise un composé de gainage ignifuge sans halogène (HFFR) et un composé de gainage anti-cheminement..

1. Composé de gainage PE

PE est l'abréviation de polyéthylène, un composé de masse moléculaire élevée polymérisé à partir d'éthylène.Le composé de gainage en polyéthylène noir est fabriqué en mélangeant et en granulant uniformément de la résine de polyéthylène avec des stabilisants, du noir de carbone, des antioxydants et des plastifiants dans certaines proportions.Les composés de gainage en polyéthylène utilisés pour les gaines de câbles à fibres optiques peuvent être classés selon leur densité en polyéthylène basse densité (PEBD), polyéthylène linéaire basse densité (PEBDL), polyéthylène moyenne densité (PEMD) et polyéthylène haute densité (PEHD).En raison de différences de densité et de structure moléculaire, elles possèdent des propriétés différentes..

Le polyéthylène basse densité (PEBD), également appelé polyéthylène haute pression, est polymérisé par copolymérisation de l'éthylène sous haute pression (supérieure à 1 500 atmosphères) à une température de 200 à 300 °C, l'oxygène agissant comme catalyseur.Par conséquent, les chaînes moléculaires du LDPE contiennent de multiples ramifications de longueurs variables, ce qui entraîne un degré élevé de ramification des chaînes, une structure moins régulière, une faible cristallinité, ainsi qu'une bonne flexibilité et une bonne élongation.Le polyéthylène haute densité (PEHD), également connu sous le nom de polyéthylène basse pression, est polymérisé à partir d'éthylène sous basse pression (1 à 5 atmosphères) à une température de 60 à 80 °C, en utilisant des catalyseurs d'aluminium et de titane.Grâce à sa distribution de poids moléculaire étroite et à l'agencement ordonné de ses molécules, le PEHD présente de meilleures propriétés mécaniques, une bonne résistance chimique et une plage de températures de fonctionnement plus étendue.Le composé de gainage en polyéthylène moyenne densité (MDPE) est produit en mélangeant du PEHD et du PEBD dans des proportions appropriées, ou en polymérisant le monomère d'éthylène avec du propylène (ou du 1-butène comme deuxième monomère).Ainsi, les propriétés du PEBD sont intermédiaires entre celles du PEHD et du PEBD, alliant la flexibilité du PEBD à l'excellente résistance à l'abrasion et à la traction du PEHD.Le polyéthylène linéaire basse densité (PEBDL) est polymérisé à partir de monomère d'éthylène et de 2-oléfine par un procédé en phase gazeuse ou en solution à basse pression.Le degré de ramification du LLDPE se situe entre celui du LDPE et celui du HDPE, ce qui lui confère une excellente résistance à la fissuration sous contrainte environnementale (ESCR)..

La résistance à la fissuration sous contrainte environnementale (ESCR) est un indice extrêmement important pour évaluer la qualité des matériaux PE.Il s'agit du phénomène de fissuration qui se produit sur une éprouvette soumise à une contrainte de flexion tout en étant immergée dans un milieu tensioactif.Les facteurs influençant la fissuration sous contrainte du matériau comprennent : la masse moléculaire, la distribution des masses moléculaires, la cristallinité et la structure microscopique de la chaîne moléculaire.Plus la masse moléculaire est élevée et plus sa distribution est étroite, plus les liaisons entre les cristallites sont nombreuses, ce qui améliore les performances ESCR et prolonge la durée de vie du matériau.Parallèlement, la cristallisation du matériau influe également sur cet indice ; une cristallinité plus faible conduit à un meilleur ESCR.

La résistance à la traction et l'allongement à la rupture des matériaux PE constituent un autre indicateur de leurs performances et permettent également de prédire leur durée de vie. La teneur en carbone du PE lui confère une résistance efficace à l'érosion par les ultraviolets (UV), tandis que les antioxydants améliorent sa résistance à l'oxydation. Les performances des composés de gainage en PE de différentes densités doivent être conformes au tableau 1.

Tableau 1 : Performances des composés de gainage PE de différentes densités

| Article | Unité | PEBD | PEBDL | PEMD | PEHD |

| Indice de fluidité à chaud | g/10 min | ≤ 2.0 | ≤ 2.0 | ≤ 0,7 | ≤ 0,5 |

| Densité | g/cm³ | 0.92 ~ 0.94 | 0.92 ~ 0.945 | 0.932 ~ 0.950 | 0.950 ~ 0.978 |

| Résistance à la traction | MPa | ≥ 13,0 | ≥ 14,0 | ≥ 18.0 | ≥ 20,0 |

| Allongement à la rupture | % | ≥ 500 | ≥ 600 | ≥ 650 | ≥ 650 |

| Fragilité face aux chocs à basse température | ℃ | ≤ -76 | ≤ -76 | ≤ -76 | ≤ -76 |

| Résistance à la fissuration sous contrainte environnementale | Fo(h) | ≥ 48 | ≥ 48 | ≥ 48 | ≥ 48 |

| Temps d'induction de l'oxydation 200 °C | min | ≥ 30 | ≥ 30 | ≥ 30 | ≥ 30 |

| Teneur en noir de carbone | % | 2,6 ± 0,25 | 2,6 ± 0,25 | 2,6 ± 0,25 | 2,6 ± 0,25 |

| Dispersion de noir de carbone | Score (分) | ≤ 6 | ≤ 6 | ≤ 6 | ≤ 6 |

| Résistivité volumique | Ω · cm | ≥ 10¹⁶ | ≥ 10¹⁶ | ≥ 10¹⁶ | ≥ 10¹⁶ |

| Force diélectrique | MV/m | ≥ 25 | ≥ 25 | ≥ 25 | ≥ 25 |

2. Composé de revêtement en PVC

Le PVC ignifuge contient des atomes de chlore ; il brûle au contact d’une flamme, mais se décompose lors de la combustion en libérant une grande quantité de chlorure d’hydrogène (HCl), un gaz corrosif et toxique, provoquant des dommages secondaires.Cependant, elle s'éteint d'elle-même lorsqu'on l'éloigne de la flamme, possédant ainsi des caractéristiques de non-propagation de la flamme.Le composé de gainage en PVC possède également une bonne flexibilité et une bonne élasticité, ce qui explique son utilisation répandue pour les câbles à fibres optiques d'intérieur..

3. Composé de gainage ignifuge sans halogène (HFFR)

Le polychlorure de vinyle (PVC) produisant des gaz toxiques lors de sa combustion, un composé de revêtement ignifuge propre, non toxique, sans halogène et à faible émission de fumée a été mis au point.Cela implique l'ajout de retardateurs de flamme inorganiques, tels que Al(OH)₃ et Mg(OH)₂, aux composés de gainage ordinaires.Exposés au feu et à la combustion, ces composés libèrent de l'eau de cristallisation tout en absorbant une grande quantité de chaleur, empêchant ainsi l'élévation de la température du matériau de revêtement et stoppant la combustion.L'ajout d'ignifugeants inorganiques au composé de gainage HFFR augmente la conductivité du polymère.De plus, étant donné que la résine et le retardateur de flamme inorganique constituent deux phases de matériau complètement différentes, il convient de prendre des précautions lors de la transformation afin d'éviter un mélange local non uniforme du retardateur de flamme.L'ignifugeant inorganique doit être ajouté en quantité appropriée ; une proportion excessive entraînerait une baisse significative de la résistance mécanique et de l'allongement à la rupture du matériau..

Les indices utilisés pour évaluer la qualité des performances ignifuges des matériaux HFFR sont l'indice d'oxygène (OI) et la densité de fumée.L'indice d'oxygène est la concentration minimale d'oxygène requise pour que le matériau maintienne une combustion équilibrée dans une atmosphère de mélange gazeux oxygène-azote.Un indice d'oxygène (OI) plus élevé indique une meilleure résistance au feu du matériau.La densité de fumée est calculée en mesurant la transmittance d'un faisceau lumineux parallèle à travers la fumée générée par la combustion du matériau dans un espace et une longueur de trajet spécifiques.Une densité de fumée plus faible indique une moindre production de fumée et de meilleures performances des matériaux..

Tableau 2 : Performances des composés ignifuges en PVC et sans halogène

| Article | Unité | PVC (Valeur typique) | Composé de gainage PE sans halogène (valeur typique) |

| Résistance à la traction | MPa | ≥ 15 | ≥ 15 |

| Allongement à la rupture | MPa | ≥ 150 | ≥ 150 |

| Fragilité face aux chocs à basse température | ℃ | -20 | -20 |

| Temps d'induction de l'oxydation 200 °C | min | ≥ 60 | ≥ 60 |

| Résistivité volumique | Ω · cm | ≥ 10¹³ | ≥ 10¹¹ |

| Force diélectrique | MV/m | ≥ 20 | ≥ 20 |

| Indice d'oxygène | % | — | 28 |

4. Composé de gainage anti-cheminement

Dans les systèmes de communication de l'énergie électrique, l'utilisation de câbles à fibres optiques entièrement diélectriques autoportants (ADSS) installés sur les mêmes pylônes que les lignes aériennes à haute tension est en augmentation.Pour contrer l'effet du champ électrique induit par la haute tension sur la gaine du câble, un nouveau matériau de gaine anti-cheminement a été mis au point et produit.Ce matériau de gainage offre d'excellentes performances anti-cheminement grâce à un contrôle strict de la teneur, de la granulométrie et de la distribution du noir de carbone, ainsi qu'à l'ajout d'additifs spéciaux..

II. Impacts sur la qualité susceptibles de survenir lors de l'extrusion de la gaine des câbles à fibres optiques en raison des matières premières utilisées dans le processus de production

La qualité des matières premières utilisées pour la gaine des câbles à fibres optiques est un facteur très important qui influence la qualité finale de la gaine.Les gaines en polyéthylène courantes contiennent souvent des impuretés telles que des particules de sable, de la poussière, des inclusions de matériaux à point de fusion inférieur ou un séchage insuffisant.Ces problèmes peuvent entraîner des phénomènes tels qu'une surface de gaine rugueuse et irrégulière, une mauvaise adhérence (détachement de la gaine) ou des nervures et des ampoules intermittentes.Dans les câbles à fibres optiques à tube libre central, si les fils d'acier phosphaté sont rouillés ou si le ruban d'acier ou le ruban d'étanchéité est humide, cela peut également entraîner des problèmes de qualité tels que le décollement de la gaine et la formation de vides (trous d'air) dans la section transversale..

III. Impacts sur la qualité susceptibles de se produire lors de l'extrusion de la gaine des câbles à fibres optiques en raison du contrôle du processus

Afin de prévenir les problèmes de qualité lors de l'extrusion des gaines, le processus de production doit être rigoureusement contrôlé pour éviter les défauts de qualité dus à des erreurs ou à une négligence opérationnelle, permettant ainsi de réduire la consommation de matières premières et les coûts, et d'améliorer la qualité du produit.Par conséquent, afin de prévenir les problèmes de qualité lors de l'extrusion de la gaine des câbles à fibres optiques, les opérateurs de production doivent être tenus de réaliser les tâches suivantes par le biais du contrôle du processus :

- En fonction de la tâche de production : (quantité totale, nombre de bobines, longueur par bobine), effectuer strictement tous les travaux préparatoires conformément aux exigences des documents relatifs au processus d'extrusion de la gaine du câble à fibre optique.

- Assemblez le moule de pression, la matrice de calibrage et la matrice de gainage conformément au document de procédé et ajustez soigneusement la concentricité de la couche protectrice. Un mauvais assemblage des matrices peut entraîner des défauts tels que des joints en bambou (épaisseur irrégulière) ou un décollement de la gaine lors de l'extrusion.

- Portez une attention particulière aux points suivants :

- Lors du chargement de l'âme du câble sur le dérouleur, vérifiez soigneusement sa bonne fixation et le serrage correct de la vis de tension. Contrôlez le déroulement du câble (régulier et régulier) et le bon réglage de la tension. Une tension instable peut entraîner une épaisseur irrégulière de la gaine.

- La bobine de ruban en aluminium ou en acier doit être installée de manière stable et sécurisée, et les vis de serrage doivent être bien serrées pour empêcher la bobine de tomber pendant le fonctionnement, ce qui pourrait entraîner la rupture du ruban.

- Le produit d'étanchéité (ou la graisse de remplissage) doit être appliqué en quantité suffisante, sans excès. L'excédent doit être essuyé à la sortie du dispositif de remplissage à l'aide de deux fines bandes de caoutchouc (ou d'une bande épaisse). Avant de mettre la machine en marche, vérifiez la pression d'air comprimé ; ne la démarrez que si elle est normale.

- Lors de la production de câbles à fibres optiques à tube libre central avec des fils d'acier parallèles, la tension de déroulement des deux fils d'acier doit être ajustée pour garantir une tension constante et un fonctionnement stable.

IV. Problèmes courants de qualité des gaines et solutions sur la chaîne de production

| Non. | Problèmes courants | Analyse des causes | Solution |

| 1 | Diamètre extérieur irrégulier, joint en bambou | 1. La filière extérieure est trop petite, la pression d'extrusion est trop élevée. | 1. Sélectionner les matrices appropriées |

| 2. Vitesse irrégulière de déroulement/enroulement ou de cabestan | 2. Vérifier la vis, le cabestan et le mécanisme de déroulement/enroulement | ||

| 3. Grande variation du diamètre extérieur de l'âme du câble | 3. Contrôler la vis et le cabestan | ||

| 4. La courroie principale de la machine est trop lâche ou glisse. | 4. Vérifier l'état de fonctionnement des machines et des composants électriques | ||

| 2 | Le ruban composite possède un bord festonné. | 1. La matrice de formage, la matrice de calibrage et le noyau de matrice ne sont pas correctement alignés sur le même axe. | 1. Assurez-vous de la collimation/rectiligne de l'ensemble de l'axe de formage |

| 3 | Détachement ou défaillance de l'adhésif | 1. L'âme du câble contient de l'eau ou de l'huile | 1. Relancer après s'être assuré que la qualité de l'âme du câble est correctement manipulée. |

| 2. La température locale de la matrice est trop basse. | 2. Augmenter de manière appropriée la température contrôlée de la tête d'extrusion. | ||

| 3. Le ruban composite acier (aluminium) est lâche, le joint n'est pas sécurisé ou est trop large. | 3. Sélectionner des matrices de gainage de taille appropriée. | ||

| 4 | Mauvaise ligne de soudure/fusion | 1. La température de contrôle est trop basse, mauvaise plastification | 1. Contrôler strictement la température pour assurer une bonne plastification |

| 2. Les matrices sont fortement usées | 2. Remplacez les matrices | ||

| 3. La température de la tête d'extrusion est trop basse, ce qui entraîne une mauvaise fusion. | 3. Augmenter de manière appropriée la température contrôlée de la tête d'extrusion. | ||

| 4. La température de la tête d'extrusion est trop élevée, la viscosité du matériau est faible. | 4. Réduire de manière appropriée la vitesse de la vis et du cabestan afin de prolonger le temps de plastification. | ||

| 5. Pression d'extrusion insuffisante, plastique mal scellé à l'intérieur de la tête | 5. Augmenter l'épaisseur du tamis, allonger la longueur de formage de la filière et augmenter la pression d'extrusion. |

V. Conclusion

Depuis longtemps, les deux principaux moteurs du développement de l'industrie des réseaux optiques sont la demande en bande passante et le coût. En effet, l'augmentation de la bande passante s'accompagne d'une nécessité constante de réduire le coût par bit. Par conséquent, les fabricants de câbles à fibres optiques comme SoctFiber doivent sans cesse améliorer leurs procédés de fabrication, moderniser ou remplacer leurs équipements, réduire le coût des matériaux et abaisser leurs coûts de gestion afin de parvenir à une production de câbles à fibres optiques performants et économiques.