Blog

Blogs populaires

- Bâtiment A, Republic International Business Plaza, n° 3699 Gonghexin Road, district de Jing'an, Shanghai

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

Comment assurer la résistance à la traction des câbles optiques ADSS ?

1. aperçu

Les principaux éléments de résistance à la traction dans un câble optique ADSS sont les membre de force central (CSM), généralement constitué de Plastique renforcé de fibres (FRP), et le fil de renfort, qui est fil d'aramide. L'utilisation de ces éléments de traction empêche les fibres optiques internes de supporter une contrainte excessive lorsque le câble est installé en aérien, atténuant ainsi l'augmentation de atténuation supplémentaire. Le Résistance ultime à la traction (UTS) ou Résistance à la rupture nominale (RBS) La résistance à la traction du câble ADSS est l'un des indicateurs clés utilisés pour vérifier la conformité de ses performances. La méthode permettant de garantir une résistance à la traction adéquate varie selon la structure du câble et la portée requise. Par conséquent, le contrôle du processus de production pour garantir la résistance à la traction spécifiée du câble est un critère de contrôle qualité crucial.

2. Importance de la résistance à la rupture des câbles ADSS et du mécanisme de partage simultané de la charge

Les câbles optiques ADSS sont suspendus entre des structures de support (poteaux/tours) avec une affaissement sur une période donnée longueur de la travée, qui exige une résistance à la traction élevée. Le câble résistance à la rupture (RBS/UTS) est le paramètre déterminant de sa résistance à la traction axiale, quantifiant l'efficacité des éléments de traction. Une résistance à la rupture plus élevée indique une résistance supérieure à la traction axiale, protégeant ainsi mieux les fibres optiques des forces externes susceptibles d'entraîner une augmentation de la souche de fibre et suivants atténuation supplémentaire pendant le fonctionnement. Pour obtenir la résistance à la rupture maximale, il est essentiel que tous les éléments de traction du câble ADSS supportent la charge. simultanémentEn raison des différents niveaux de frottement entre les composants des différentes conceptions de câbles, des équipements, des matériaux et des méthodes de contrôle de processus distincts sont nécessaires pendant la fabrication pour garantir des performances optimales de résistance à la traction.

3. Garantie de la résistance à la traction pour différentes structures de câbles

3.1 Principales observations issues des essais de résistance à la rupture des câbles

L'essai de résistance à la rupture des câbles optiques ADSS simule l'environnement mécanique lors d'une installation aérienne. L'essai consiste à fixer les deux extrémités d'un échantillon de câble avec accessoires (ou poignées), appliquant une force de traction à une extrémité et enregistrant la charge maximale au moment de la rupture du câble, qui est définie comme la résistance à la rupture ou Résistance ultime à la traction (UTS) [1]. Un câble optique est composé de plusieurs composants, dont l'élément de renforcement central, les fibres optiques, les tubes libres et une gaine extérieure. Pour les câbles ADSS, les principaux éléments porteurs sont : fil d'aramide et le PRF (plastique renforcé de fibres) Tige. D'après les résultats des essais de résistance à la rupture, l'état de ces deux éléments présente généralement trois caractéristiques principales :

(1) Observation 1 : le fil d'aramide et le PRF restent intacts (pas de rupture) Ce scénario est généralement dû à une adhérence ou un compactage insuffisant de la gaine extérieure autour du fil d'aramide. À mesure que la gaine extérieure s'étire et se rétrécit sous tension, une glisser La tension se produit entre la gaine extérieure et l'élément de traction principal (fil d'aramide). Par conséquent, le fil d'aramide et l'élément en PRF ne supportent pas efficacement la charge axiale.

(2) Observation deux : le fil d'aramide se casse, le PRF reste intact Ce résultat suggère que le FRP commence seulement à supporter la charge après Le fil d'aramide a déjà atteint sa limite de déformation maximale et s'est rompu. glissement Une rupture se produit entre le fil d'aramide rompu et les composants adjacents de la couche intérieure, empêchant le transfert complet de la force de traction vers l'intérieur. Par conséquent, l'élément de résistance central (PRF) reste intact. Un cas particulier se produit lorsque la majeure partie du fil d'aramide se rompt, tandis qu'une partie du fil d'aramide et du PRF reste intacte. Ce phénomène est souvent attribué à une anomalie. longueur de toronnage d'aramide, ce qui entraîne un partage de charge non simultané entre les brins d'aramide.

(3) Observation trois : rupture du fil d'aramide et du PRF C'est le résultat souhaité, car il confirme que le fil d'aramide et le PRF ont tous deux fourni leur contribution maximale à la traction. Dans ce cas, la résistance à la rupture du câble est optimisée.

3.2 Détermination du frottement entre les composants dans les câbles optiques

Le test de résistance à la rupture du câble simule l'application de tension lors de l'installation du câble, où le câble est serré aux deux extrémités par accessoiresLes ferrures exercent une pression vers l'intérieur force de préhension F1. Un axial charge de traction On applique la force F2 à une extrémité et on mesure la charge maximale au moment de la rupture. L'analyse des contraintes montre que le câble tend à s'allonger dans le sens de la force F2 appliquée. La charge de traction est transférée séquentiellement des couches externes aux couches internes, sous l'effet de la force de serrage F1. Si glissement relatif Si une rupture survient entre deux composants d'une couche, le transfert de force vers les composants internes sera interrompu. Ces composants internes ne contribueront plus à la résistance à la rupture globale et resteront intacts. Ainsi, assurer une résistance adéquate force de frottement entre tous les composants est d’une importance cruciale.

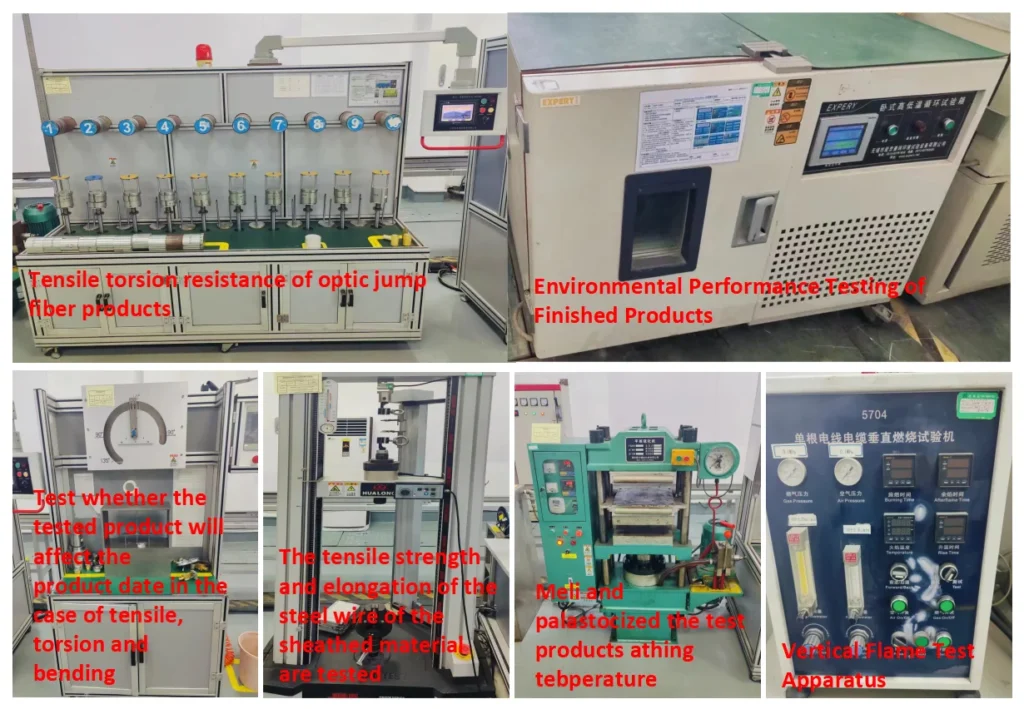

Notre entreprise utilise un instrument capable de mesurer le maximum force de frottement statique entre composants adjacents. Ce dispositif comprend généralement une machine d'essai de traction, une tige d'extraction, une tige de serrage et un mécanisme de préhension. Il est conçu pour mesurer la force de frottement statique maximale immédiatement avant le début du mouvement relatif (glissement) entre les deux composants testés.

3.3 Garantie de la résistance à la traction pour différentes structures de câbles

3.3.1 Traitement des résultats de tests de rupture anormaux

Pour éviter la situation anormale de Observation 1 (Le fil d'aramide et le PRF restent intacts), il est nécessaire de s'assurer que la gaine extérieure a une résistance suffisamment élevée force de bouchage (ou intégrité/étanchéité de la gaine). Les facteurs de contrôle clés pour y parvenir incluent la sélection de dimensions appropriées de pointe et de face de matrice, ou l'augmentation de la distance entre elles pour augmenter la pression d'extrusion, et en optimisant la température de traitement pour améliorer l'adhérence/compaction de la gaine autour du fil d'aramide.

L'apparition de la Observation deux L'anomalie (le fil d'aramide se casse, le PRF reste intact) est principalement causée par glissement relatif entre la tige en PRF et le tube libre qui l'entoure. Ce glissement réduit significativement la contribution du PRF à la résistance totale à la traction. Ce scénario est le plus souvent observé dans Câbles optiques ADSS remplis de graisseLes câbles optiques sont classés par méthode de blocage de l'eau en câbles remplis (remplis de gel) et câbles secs [2]. Nous avons effectué des essais de résistance à la rupture sur des câbles remplis et secs, en utilisant des équipements, des matériaux et des paramètres de procédé identiques, la seule différence étant le matériau hydrofuge (fils et rubans hydrofuges pour les câbles secs, contre graisse/gel de remplissage pour les câbles remplis). Les résultats des essais sont résumés dans le tableau ci-dessous. (Le tableau est supposé suivre ici).

| Câble optique entièrement sec | Câble optique rempli de gel | ||

| Résistance à la traction (kN) | Performances du câble au point de rupture | Résistance à la traction (kN) | Performances du câble au point de rupture |

| 19.6 | Tous les composants du câble sont rompus | 17.9 | Tous les composants ont été rompus, à l'exception du FRP central |

| 19.7 | Tous les composants du câble sont rompus | 18.1 | Tous les composants ont été rompus, à l'exception du FRP central |

| 19.4 | Tous les composants du câble sont rompus | 17.6 | Tous les composants ont été rompus, à l'exception du FRP central |

Basé sur Tableau 1La résistance à la rupture (résistance à la traction) observée pour le câble optique rempli de gel est inférieure à celle du câble optique entièrement sec. Les performances du câble au point de rupture pour l'échantillon rempli, en particulier, montrent que la tige en PRF est restée intacte (mode de rupture, deuxième observation). Cela suggère une répartition insuffisante de la charge au niveau de l'élément de résistance central.

Nous avons donc utilisé notre testeur de frottement statique inter-composants pour mesurer la force de frottement entre la tige en PRF et les composants adjacents du tube libre, pour les câbles secs et remplis. Les résultats de la force de frottement maximale, obtenus dans des conditions de fabrication identiques, sont présentés ci-dessous :

| Échantillon expérimental 1 | Échantillon expérimental 2 | |

| Force de frottement (N) entre le tube libre et le PRF dans un câble entièrement sec | 88.6 | 91.2 |

| 88.3 | 90.8 | |

| 89.2 | 91.4 | |

| Force de frottement (N) entre le tube libre et le PRF dans un câble rempli de gel | 45.5 | 57.3 |

| 44.3 | 57.6 | |

| 46.7 | 57.4 |

La comparaison expérimentale du tableau 2 montre clairement que la force de frottement entre le tube libre et la tige en PRF dans le câble optique rempli de gel est nettement inférieur à celui de la câble optique entièrement sec (Rempli de friction)

Cette différence est attribuée à la composé de remplissage (gel pour câble) agissant comme un lubrifiant, ce qui réduit considérablement le frottement entre les deux composants. Lors de l'essai de traction (résistance à la rupture), la force de frottement insuffisamment faible entre le tube libre et la tige en PRF provoque glissement relatif entre eux. Par conséquent, la tige en PRF ne parvient pas à supporter entièrement la charge axiale, ou elle fournit une charge significativement plus faible. contribution à la traction réduite.

3.3.2 Problème de faible frottement entre le tube libre et la tige FRP dans les câbles optiques remplis de gel

Pour éviter un glissement relatif entre le tube lâche et l'élément de résistance (tige FRP) et pour augmenter efficacement la force de frottement entre ces deux composants, des améliorations peuvent être apportées à partir de deux perspectives principales : la technologie de traitement et la modification du matériau.

(I) Perspective d'amélioration des processus

Les résultats de résistance à la rupture (résistance à la traction) suivants ont été obtenus en réduisant uniquement le pas de toronnage du fil d'aramide :

| Câble optique rempli de gel | ||

| Pas de toronnage (mm) | Résistance à la traction (kN) | Exemple de performance après un test de rupture |

| 650 | 16.8 | Tous les composants du câble sont rompus sauf le FRP central. |

| 600 | 17.3 | Tous les composants du câble sont rompus sauf le FRP central. |

| 550 | 17.7 | Tous les composants du câble sont rompus sauf le FRP central. |

| 500 | 18.7 | Tous les composants du câble ont été rompus. |

| 450 | 19.6 | Tous les composants du câble ont été rompus. |

Sur la base des résultats expérimentaux, on peut conclure que réduire le pas de toronnage du fil d'aramide efficacement augmente la résistance à la rupture du câble (résistance à la traction).

Cette augmentation est due au pas plus petit, ce qui entraîne une plus grande longueur de mouvement axial sous l'effet de la force de serrage des raccords. Cela allonge le trajet de contrainte du fil d'aramide, permettant ainsi un transfert plus efficace de la force de serrage F1 vers l'intérieur. L'objectif final est atteint : La tige FRP et le fil d'aramide supportent la charge simultanément.

Cependant, compte tenu de la stabilité de la cage de toronnage pendant la production du câble, le pas de toronnage des fils ne doit pas être trop petit. De plus, une réduction du pas de toronnage des fils d'aramide entraîne une augmentation de la contrainte du câble, ce qui entraîne une flèche plus importante lors de l'installation aérienne et, in fine, une augmentation de la charge du câble.

(II) Perspective de modification matérielle

Pour augmenter la force de frottement entre le tube mobile et l'élément de résistance, les surfaces de contact de ces composants peuvent être volontairement rendues rugueuses. Les recherches dans ce domaine ont principalement permis d'identifier les deux méthodes suivantes pour augmenter le frottement superficiel entre les deux composants :

(1) Utilisation de PRF toronné/enroulé hélicoïdalement (W-FRP) pour augmenter la friction :

Cette méthode consiste à enrouler simultanément deux fils de verre autour de la surface du PRF pendant le processus de fabrication. Les fils de verre qui dépassent de la surface forment le PRF enveloppé (W-FRP) nettement moins lisse par rapport au FRP conventionnel, augmentant ainsi la friction.

(2) Ajout d'une couche de coussin en PE grossier à la surface FRP :

Étant donné que la surface du PRF est relativement lisse, une surface grossière Couche de coussin en PE (couche de polyéthylène) est appliquée à sa surface. Cette couche de PE grossier ajoutée augmente efficacement le frottement superficiel entre le tube libre et l'élément de résistance (FRP).

| Câble optique rempli de gel | |||

| Force de frottement avec tube lâche (N) | Résistance à la traction (kN) | Exemple de performance après un test de rupture | |

| PRF normal | 55.7 | 42.3 | Tous les composants ont été rompus sauf le FRP. |

| PRF enveloppé | 188.2 | 48.7 | Tous les composants ont été rompus. |

| Couche de coussin FRP + PE | 71 | 45.4 | Tous les composants ont été rompus sauf le FRP. |

Les résultats expérimentaux indiquent clairement qu’en utilisant PRF enveloppé (W-FRP), la force de frottement entre le tube libre et l'élément de résistance augmente significativement. L'échantillon d'essai de rupture montre alors une rupture de tous les composants, ce qui suggère que le fil d'aramide et la tige FRP ont tous deux fourni leurs contributions maximales en matière de traction, ce qui a donné lieu à une résistance à la rupture optimale (maximale).

L’expérience démontre avec succès que l’adoption PRF enveloppé Empêche efficacement le phénomène de « glissement » entre le tube libre et le PRF, qui, autrement, préserverait l'intégrité du PRF. Cette modification confère au câble optique rempli de gel une résistance à la rupture nettement supérieure.

4. Étude des réglages du pas de toronnage pour les cages de toronnage de câbles ADSS

4.1 Utilisation de l'équipement de cage d'échouage

Le fil d'aramide est l'élément porteur le plus important d'un câble ADSS (autoporteur entièrement diélectrique). Lors de la production du câble, le fil d'aramide est toronné (enroulé) autour de l'âme du câble selon un pas fixe afin de minimiser la différence de longueur entre les extrémités du fil. Cette opération est nécessaire pour éviter une réduction de la résistance du câble. Résistance nominale à la traction (RTS) en raison de longueurs de fil inégales.

Le fil d'aramide est alimenté depuis le dévidoir par une cage de toronnage sous une certaine tension. La stabilité de cette cage est donc primordiale. Notre entreprise utilise actuellement un Cage de câblage à électro-contrôle et amortissement de bobine électromagnétiqueCe système utilise l'induction électromagnétique pour garantir que le fil d'aramide est alimenté uniformément à une tension constante et un pas de toronnage fixe.

Lors de l'installation des bobines de fils d'aramide, celles-ci doivent être réparties uniformément dans la cage de toronnage afin d'assurer un enroulement parfait. Lorsque des fils de remplissage sont utilisés avec des fils d'aramide, la couche la plus proche de la gaine extérieure doit contenir la plus grande quantité possible de fils d'aramide, car elle possède une résistance à la traction relative bien supérieure. De plus, lors de l'installation des bobines, il est nécessaire d'alterner fils grossiers et fils fins dans la cage de toronnage afin de garantir les performances mécaniques du câble.

4.2 Étude de la différence de réglage du pas de toronnage entre les couches intérieures et extérieures de fils d'aramide

Lorsqu'un grand nombre de fils d'aramide est requis, plusieurs cages de toronnage doivent être utilisées simultanément pour produire le câble ADSS. Après l'essai de traction, la présence de fils non rompus est principalement due à une différence de pas sous-optimale entre les cages de toronnage intérieures et extérieures.

Par conséquent, l'expérience suivante a été menée pour étudier le réglage de la différence de pas entre les couches intérieure et extérieure des cages de toronnage de fils d'aramide :

| Relation entre le pas du fil extérieur A et le pas du fil intérieur B (mm) | Résistance à la traction (kN) | Exemple de performance après un test de rupture |

| A > B | 40.1 | Tous les fils extérieurs se sont rompus ; les fils intérieurs et le FRP sont restés intacts. |

| A = B | 42.7 | Une stratification significative de la longueur de rupture du fil a été observée ; le FRP est resté intact. |

| A < B | 45.3 | Tous les composants porteurs ont été rompus. |

L'expérience démontre que lorsque le pas de toronnage du fil extérieur est inférieur au pas de toronnage du fil intérieur (A

Lors du montage, à mesure que la force est progressivement transférée vers l'intérieur, le fil extérieur supporte la charge avant le fil intérieur. Lorsque le pas du fil extérieur est supérieur ou égal au pas du fil intérieur (A ≥ B), le fil extérieur atteint son allongement de rupture plus rapidement et se rompt prématurément. Cela est dû à une sollicitation plus précoce lors de l'essai de traction et à un pas de toronnage relativement plus important. Cette répartition inégale des contraintes entre les éléments de traction entraîne une résistance globale à la rupture du câble plus faible.

5.Résumé

Pour garantir que le câble optique possède une résistance à la rupture (résistance à la traction) qualifiée (suffisamment élevée), il est essentiel de garantir une intégrité adéquate de la gaine extérieure grâce à une sélection de matrice et des réglages de température d'extrusion appropriés, et de garantir que la tige FRP contribue à une force de traction suffisamment importante en définissant un pas de toronnage de fil d'aramide approprié, en maintenant le différentiel de pas correct des couches intérieure et extérieure et en utilisant de nouveaux matériaux d'éléments de résistance.