Blog

Blogs populares

- Edificio A, Republic International Business Plaza, nº 3699 Gonghexin Road, distrito de Jing'an, Shanghai

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

Dominio de la construcción de cables de fibra óptica de comunicaciones en una sola guía: De la inspección de una bobina a la recepción final

Ingeniería de cables de fibra óptica

La ingeniería de cables de fibra óptica para comunicaciones se divide principalmente en ingeniería de cables de fibra óptica aéreos, ingeniería de cables de fibra óptica enterrados directamente, ingeniería de cables de fibra óptica en conductos, ingeniería de cables de fibra óptica fluviales e ingeniería de cables de fibra óptica submarinos..

Índice

- Visión general

- Construcción de líneas de cable de fibra óptica

- Inspección de cables de fibra óptica en una sola bobina

- Replanteamiento de la ruta de los cables de fibra óptica

- Tendido de cables

- Empalme e instalación de cables ópticos

- Protección de líneas de comunicación por cable óptico

- Normas de aceptación de líneas de cable óptico

1. Visión general

1.1 Características de la construcción de líneas de cable de fibra óptica

| Característica | Detalles |

|---|---|

| Longitud del cable de fibra óptica | La longitud estándar de fabricación de los cables de fibra óptica en general es de 2 km (a veces se determina en función de las necesidades del usuario). Para cables enterrados en tramos de relé ultralargos de más de 70 km, la longitud también es de 2 km. |

| Baja resistencia a la tracción | La fuerza de tracción requerida por los cables de fibra óptica es soportada principalmente por los elementos de resistencia. La fuerza de tracción general de los cables de fibra óptica es de 100-300 kg, mientras que la de los cables enterrados directamente es de 600-800 kg. En el caso de los cables de fibra óptica especiales (como los cables de fibra óptica submarinos), el valor de la resistencia a la tracción lo especifica el departamento de diseño de cables. |

| Diámetro pequeño y peso ligero | Por ejemplo, los cables de fibra óptica monomodo con menos de 10 núcleos tienen un diámetro inferior a 11 mm y un peso por unidad de longitud inferior a 90 kg/km. |

| Altos requisitos para la conexión de fibra | El empalme de fibras requiere fundir las caras de los extremos de las fibras a altas temperaturas y unirlas basándose en la viscosidad del vidrio de cuarzo. Por tanto, el equipo utilizado para el empalme es relativamente complejo y los requisitos técnicos son mayores que los de los cables. |

2. Construcción de líneas de cable de fibra óptica

2.1 Alcance de la construcción de líneas de cable de fibra óptica

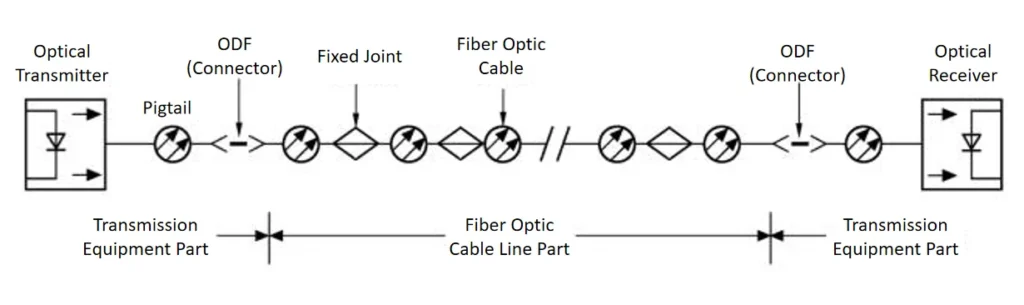

La ingeniería de líneas de cable de fibra óptica es una parte importante de la ingeniería de comunicaciones por fibra óptica. La división entre ésta y la ingeniería de instalación de equipos de transmisión se basa en la Repartidor óptico (ODF) o Panel de distribución óptica (ODP). El lado exterior del ODF/ODP pertenece a la parte de la línea de cable de fibra óptica, es decir, la sección entre el conector del ODF/ODP local (o el conector del repetidor) y el ODF/ODP (o el conector del repetidor) de la estación opuesta.

Diagrama esquemático del alcance de la construcción de líneas de cable de fibra óptica

【Transmisor óptico → Pigtail → ODF (Conector) → Junta fija → Cable de fibra óptica → ODF (Conector) → Receptor óptico】.

【Pieza de equipo de transmisión- Parte de línea de cable de fibra óptica- Parte de equipo de transmisión】

La construcción de líneas de cable de fibra óptica se divide a su vez en los siguientes escenarios:

- Línea externa ParteEl contenido de la construcción incluye principalmente el tendido de cables de fibra óptica, la aplicación de diversas medidas de protección tras el tendido y el empalme de los cables.

- Estación no tripulada ParteEl contenido de la construcción incluye principalmente la instalación del armario del repetidor no tripulado, la introducción del cable de fibra óptica, la terminación del cable, el empalme de todas las fibras del cable con los latiguillos de los conectores del repetidor y la conexión de los conductores de cobre y los elementos de resistencia.

- Parte interior de la estación① Tendido de cables de fibra óptica de interior.② Empalme de todas las fibras del cable con los pigtails del ODF, ODP o conectores del repetidor en la sala de equipos terminales y en la sala de repetidores tripulados; y terminación y conexión de los conductores de cobre, miembros de resistencia y tierra de protección.③ Prueba de aceptación final de los indicadores fotoeléctricos de la sección de relés.

2.2 Procedimiento de construcción de líneas de cable de fibra óptica

El procedimiento general de construcción de líneas de cable de fibra óptica se divide en cinco fases: Preparación, colocación, empalme, pruebas y aceptación final, Inspección de una bobina → Replanteo de la ruta → Asignación de bobinas de cable → Preparación de la ruta → Tendido de cables → Empalme e instalación → Pruebas de la sección de relés → Aceptación final.

- Inspección de cables en una sola bobina: Compruebe el aspecto del cable, las características relevantes de las fibras y los hilos de señal.

- Replanteamiento de la ruta: Basándose en el plano de diseño de construcción, vuelva a comprobar la dirección específica de la ruta, las condiciones de tendido, las condiciones ambientales, las ubicaciones específicas de las juntas, la distancia al suelo, la asignación de carretes de cable y el almacenamiento de cables.

- Asignación de bobinas de cable: Calcular la longitud total del tendido basándose en el nuevo trazado y asignar razonablemente las longitudes de las bobinas de cable.

- Preparación de la ruta: Para los cables en conducto, limpiar los conductos y precolocar alambres de hierro o conductos de plástico; para los cables aéreos, precolocar cordones y ganchos de acero; para los cables enterrados directamente, cavar zanjas para cables y preparar pozos de empalme. Así se garantiza el buen desarrollo del proyecto y el tendido seguro de los cables.

- Tendido de cables: Según el método de tendido, coloque el cable de una sola bobina en postes de servicios públicos (aéreo), introdúzcalo en conductos (canal) o colóquelo en zanjas para cables (enterrado directo).

- Empalme e instalación de cables: Incluye el empalme de fibras, la conexión de conductores de cobre, revestimientos de aluminio y elementos de resistencia, la medición de la pérdida de empalme, el sellado de manguitos de empalme y la instalación de dispositivos de protección de empalmes.

- Pruebas de la sección de relés: Incluye pruebas de las características de la fibra (por ejemplo, atenuación total de la fibra) y del rendimiento eléctrico de los cables de cobre.

- Aceptación final de los cables: Proporcionar documentos técnicos como planos de construcción, mapas de ruta revisados y datos de medición, y llevar a cabo la inspección durante el proceso y la aceptación final para entregar líneas de fibra cualificadas y garantizar la puesta en servicio del sistema.

3. Inspección de cables de fibra óptica en una sola bobina

3.1 Concepto y finalidad de la inspección de una sola bobina

- Requisito obligatorio: La inspección de una bobina debe realizarse antes de tender el cable.

- Trabajos de inspección: Verificar y contar las especificaciones, tipos y cantidades de los cables y materiales de conexión entregados en la obra; realizar una inspección visual y medir las principales características fotoeléctricas. Confirmar si la cantidad y calidad de los cables y materiales cumplen los requisitos especificados en los documentos de diseño o los contratos.

- Significado: La inspección de cables de una sola bobina tiene un impacto importante a la hora de garantizar el calendario del proyecto, la calidad de la construcción, la calidad de las comunicaciones futuras, los beneficios económicos del proyecto, el mantenimiento y la vida útil de la línea. Aunque el calendario sea apretado, no debe hacerse precipitadamente, sino que deben aplicarse los reglamentos técnicos pertinentes con una actitud científica, un gran sentido de la responsabilidad y métodos de inspección correctos.

3.2 Contenido y métodos de la inspección de una sola bobina

- Recogida de datos de una sola bobina (los datos de la bobina se incluirán en los materiales de aceptación final del proyecto).

- Vuelva a medir la longitud del cable (observe la diferencia entre la longitud de la fibra y la longitud del cable).

- Medición de la pérdida de un solo carrete de cables (determinación de tres métodos).

- Inspección del aislamiento de la cubierta del cable.

- Inspección de otros materiales.

La inspección de una sola bobina es adecuada para la aplicación in situ, y los cables y materiales inspeccionados no deben transportarse a largas distancias. Tras la inspección, se deben registrar los cables y materiales, y se deben marcar en el carrete de cable el número de carrete, la polaridad del extremo exterior, la longitud, el tipo (enterrado, en conducto, aéreo, submarino, etc.) y la sección de aplicación (que se completará tras la asignación del carrete).

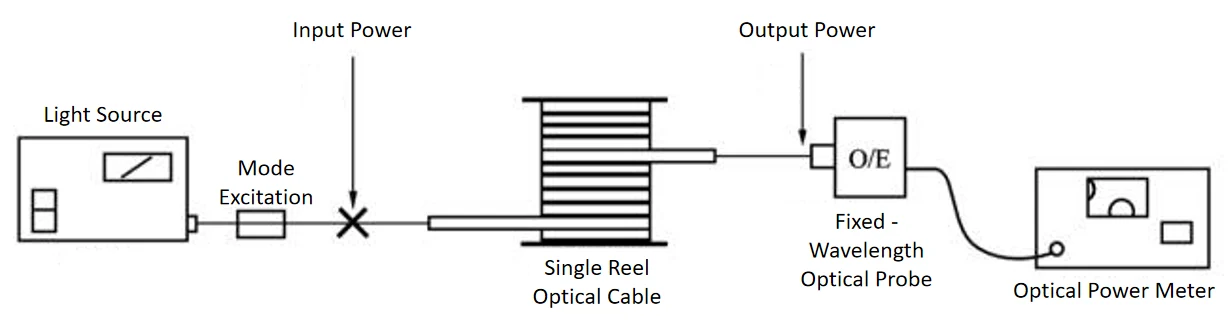

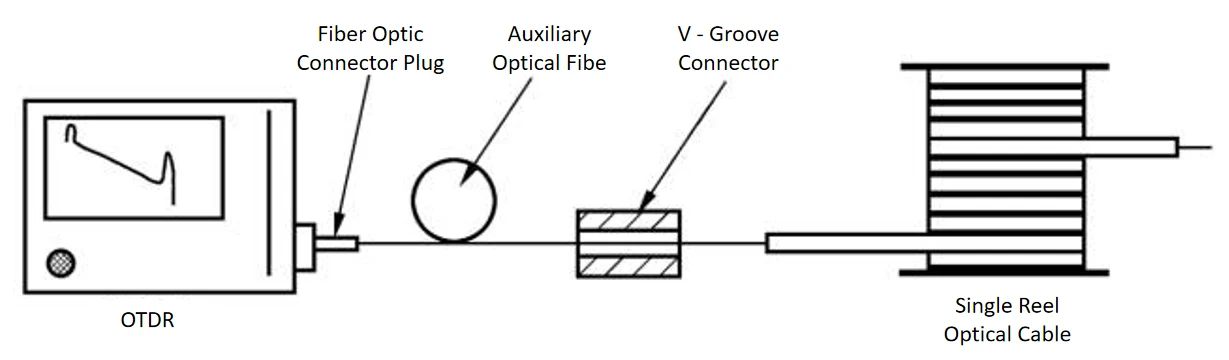

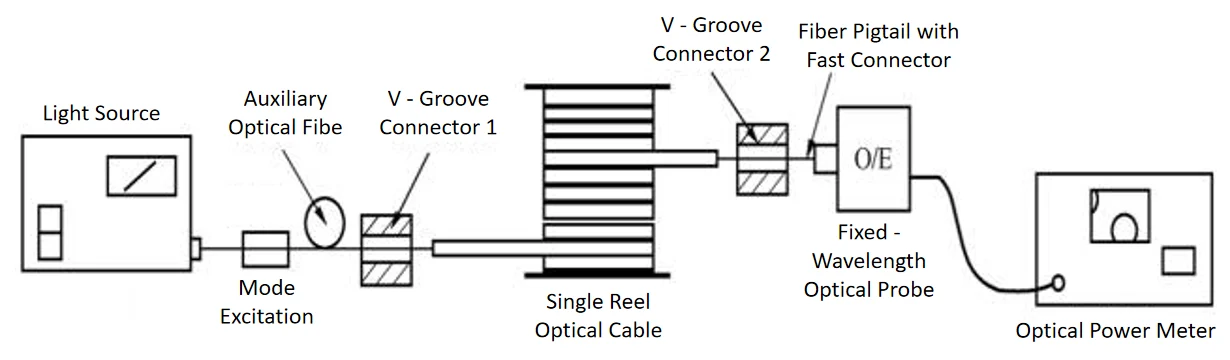

3.2.1 Medición de las pérdidas de cables en una sola bobina

- Definición de pérdida de fibra óptica: Atenuación de la potencia óptica durante la transmisión de señales ópticas a lo largo de la guía de ondas de fibra. La atenuación varía con la longitud de onda. La pérdida por unidad de longitud se denomina coeficiente de pérdida, con la unidad de dB/km. Para la inspección de una bobina, la tarea principal es medir el coeficiente de pérdidas.

- Métodos de medición in situ y selección:

- Método Cut-Back: Método destructivo basado en mediciones N.

- Método de retrodispersión: Un método no destructivo con la característica de medición de un solo extremo (unidireccional).

- Método de pérdidas por inserción: También conocido como método de pérdida por intervención, es también un método de medición no destructivo.

- Método Cut-Back: Método destructivo basado en mediciones N.

| Método | Ventajas | Desventajas |

|---|---|---|

| Método Cut-Back | 1. Recomendado por el UIT-T como método de referencia; el principio de medición se ajusta a la definición de pérdida, con una gran precisión de medición.2. Pocos requisitos para el propio instrumento; la precisión de medición se ve menos afectada por el instrumento. | 1. Destructivo (requiere cortar el cable).2. Altos requisitos en cuanto a condiciones de inyección óptica, entorno y conocimientos del operador.3. Pruebas complejas y largas. |

| Método de retrodispersión | 1. No destructiva.2. Características de medición de un solo extremo.3. Puede llevarse a cabo simultáneamente con la nueva medición de la longitud y la observación de la curva de señal de retrodispersión, con alta velocidad y eficiencia.4. Conveniente y fácil de operar. | 1. Altos requisitos para el rango dinámico del reflectómetro óptico de dominio temporal (OTDR).2. La precisión de la medición se ve muy afectada por el propio instrumento. |

| Método de pérdida de inserción | 1. No destructivo.2. Pocos requisitos para el propio instrumento. | 1. Requisitos elevados para los conectores de ranura en V.2. No está maduro para la medición de una sola bobina; sólo es adecuado para la medición general. |

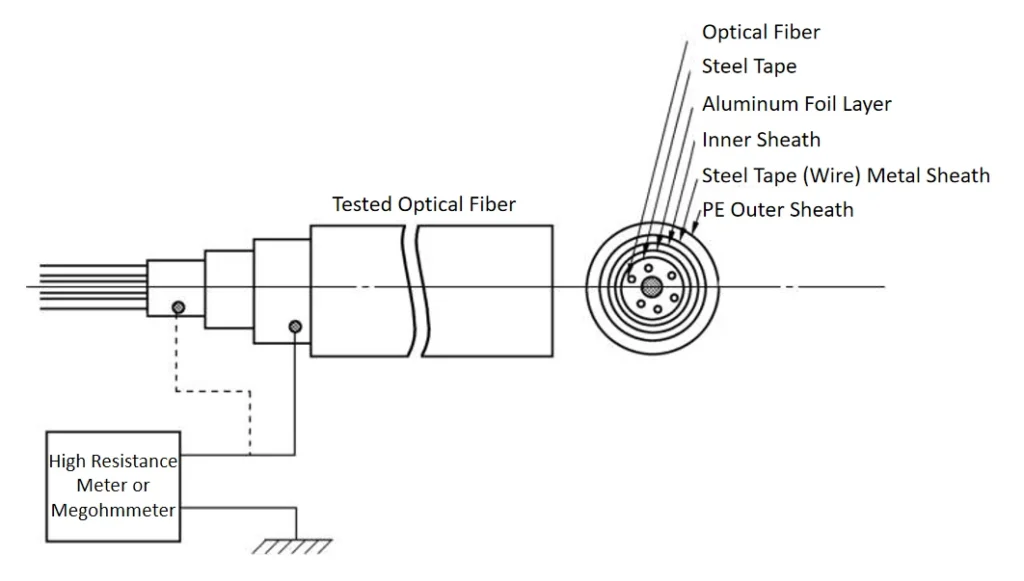

3.2.2 Inspección del aislamiento de las cubiertas de los cables

El aislamiento de las cubiertas de los cables se comprueba midiendo el aislamiento a tierra de las cubiertas metálicas del cable (como las cubiertas longitudinales de aluminio (LAP) y las capas de armadura de cinta de acero o alambre de acero) para determinar si la cubierta exterior del cable (PE) está intacta.

① Medición del aislamiento a tierra de las cubiertas

- a. Medición de la resistencia del aislamiento.

- b. Medición de la rigidez dieléctrica.

3.2.3 Inspección de otros materiales

Incluido el recuento de cantidades y la inspección de calidad de materiales de conexión de cables, conectores de fibra (con coletas), conductos de plástico para canalizaciones, materiales de protección de cables y armarios repetidores no tripulados y sus accesorios.

① Inspección de manguitos de unión de cables (cajas) y accesorios

- a. Cuente la cantidad.

- b. Compruebe la calidad.

Ejemplo: Lista de manguitos y piezas de unión de cables enterrados/conductos

| Número de serie. | Nombre | Cantidad (por juego) | Observaciones |

|---|---|---|---|

| 1 | Manguito principal metálico | 1 juego | – |

| (1) | Manguito de acero inoxidable | 1 pieza | – |

| (2) | Tapa de sellado exterior del manguito de acero inoxidable | 2 piezas | – |

| (3) | Tapa de sellado interior del manguito de acero inoxidable | 2×2 piezas | – |

| (4) | Junta de estanqueidad grande | 2 piezas | – |

| (5) | Junta de estanqueidad pequeña | 2×2 piezas | – |

| (6) | Perno de acero inoxidable M16 (exterior) | 4×2 piezas | – |

| (7) | Perno de acero inoxidable M16 (interior) | 4×2 piezas | – |

| 2 | Abrazadera metálica de empalme | 1 juego | – |

| 3 | Caja de almacenamiento de fibra | 1 juego | Incluye placa base y placa de cubierta |

| 4 | Placa de goma autoadhesiva de fijación de juntas (dentro de la caja de almacenamiento de fibra) | 1 pieza | 1 pieza para cables de 6 fibras |

| 5 | Tubo de protección termorretráctil de fibra | 10 piezas | 15 unidades para cables de 12 fibras |

| 6 | Conector de barra de refuerzo y tubo de transición para línea transversal | 1 unidad | – |

| 7 | Conector de alambre de cobre | 10 piezas | Para 8 hilos de cobre |

| 8 | Cinta de sellado | 1-5 tiras | – |

| 9 | Manguito de plástico Punta | 2 piezas | – |

| 10 | Funda principal termorretráctil | 1 pieza | Manguito fuera de la junta |

| 11 | Tubo termorretráctil 26,5×4,5 | 2 piezas | Para cables a ambos lados |

| 12 | Tubo termorretráctil 20×3 | 1 pieza | Para cable de tierra |

| 13 | Terminal de cobre | 1 pieza | Para cable de tierra |

| 14 | Desecante | 2 paquetes | – |

| 15 | Agente limpiador, papel de aluminio, papel de lija | Una pequeña cantidad | – |

② Inspección de subconductos de plástico de tuberías y otros tubos de protección

- a. Inspección de subproductos plásticos

- b. Inspección de tubos de protección de cables ópticos enterrados

| Resistencia a la compresión (kg/cm²) | Resistencia a la tracción (kg/cm²) | Alargamiento a la rotura (%) | Diámetro interior de la bobina de recogida del conducto secundario |

|---|---|---|---|

| ≥4 | ≥80 | ≥200 | ≥24 veces el diámetro exterior del sub - conducto. |

③ Inspección de los equipos de instalación de estaciones no tripuladas

- a. Inspección de armarios repetidores no tripulados

- b. Inspección de cables ópticos pigtail

④ Inspección de conectores de cables ópticos y marcos de terminales (paneles)

- a. Inspección de conectores de fibra óptica

- b. Inspección de los marcos terminales (paneles)

- c. Inspección del acoplamiento del conector

4. Replanteamiento de la ruta de los cables de fibra óptica

El replanteo de la ruta de las líneas de cable de fibra óptica es la primera tarea tras el inicio oficial del proyecto de línea de cable de fibra óptica. Basándose en el diseño de la construcción, el replanteo implica las mediciones y comprobaciones necesarias de la ruta para determinar la ubicación específica de la ruta para el tendido de cables, medir la distancia precisa al suelo y proporcionar los datos necesarios para la asignación de carretes de cable, el tendido y las secciones de protección. Garantiza la alta calidad y el cumplimiento de los plazos del proyecto.

4.1 Principales tareas de la nueva encuesta

- Verifique la dirección de la ruta del cable, el método de tendido, las condiciones ambientales y la ubicación de la estación repetidora de acuerdo con los requisitos de diseño.

- Mida y verifique la distancia al suelo entre las secciones de relé; para los trazados de conductos, mida la distancia entre las arquetas.

- Verificar las medidas técnicas y las secciones para cruzar vías férreas, carreteras, ríos, canales y otros obstáculos, y confirmar la viabilidad de la aplicación de cada medida específica en el diseño.

- Verificar la extensión, las medidas y la viabilidad de aplicación de las secciones de las “tres protecciones” (protección contra daños mecánicos, rayos y termitas).

- Verificar y revisar los planos del diseño de construcción.

- Verificar los tramos, el alcance y la viabilidad de las compensaciones para cultivos y jardines; y confirmar la viabilidad de los “desvíos” en los tramos difíciles.

- Observar el terreno y el relieve, y determinar inicialmente las condiciones ambientales de los lugares de unión.

- Proporcionar los datos y materiales necesarios para la asignación de bobinas de cable, almacenamiento de cables y tendido.

Distancia mínima (m) entre cables enterrados directamente y otras instalaciones de construcción

| Nombre del centro de construcción | Distancia mínima (m) | ||

| En paralelo | Cruzando | ||

| Conducto telefónico urbano (línea de borde) | 0.75 | 0.25 | |

| Cables ópticos/eléctricos de comunicación no enterrados en co zanja | 0.5 | 0.5 | |

| Cables eléctricos enterrados | ≤35kV | 0.5 | 0.5 |

| >35kV | 2 | 0.5 | |

| Tuberías de suministro de agua | <30cm | 0.5 | 0.5 |

| 30-50 cm | 1 | 0.5 | |

| >50cm | 1.5 | 0.5 | |

| Tuberías de aceite/gas a alta presión | 10 | 0.5 | |

| Tuberías de calor/Tuberías de desagüe | 1 | 0.5 | |

| Tuberías de desagüe | 0.8 | 0.5 | |

| Tuberías de gas | <3kg/cm² | 1 | 0.5 |

| 3-8kg/cm² | 2 | 0.5 | |

| Línea roja del edificio (o cimientos) | 1 | – | |

| Árboles | Urbano/pueblo Árboles grandes/frutales | 0.75 | – |

| Árboles grandes rurales | 2 | – | |

| Pozos/Tumbas | 3 | – | |

| Fosas de estiércol, fosas de compost, digestores de biogás, etc. | 3 | – | |

Nota: Cuando se utiliza protección de tuberías de acero, la distancia mínima para cruzar tuberías de agua, gas y aceite puede reducirse a 0,15 m.

Distancia horizontal mínima (m) entre cables aéreos y otras instalaciones/árboles

| Nombre | Distancia mínima | Observaciones |

|---|---|---|

| Hidrantes | 1 | – |

| Ferrocarriles | 1.33H | H se refiere a la altura del poste desde el suelo |

| Aceras (bordillos) | 0.5 | – |

| Árboles urbanos | 2 | – |

| Árboles rurales | 2 | – |

Distancia vertical mínima (m) entre cables aéreos y otros edificios/árboles

| Nombre | En paralelo | Cruzando | ||

| Liquidación | Observaciones | Liquidación | Observaciones | |

| Calles | 4.5 | Altura mínima del cable desde el suelo | 5.5 | Altura mínima del cable desde el suelo |

| Callejones | 4 | Altura mínima del cable desde el suelo | 5 | Altura mínima del cable desde el suelo |

| Ferrocarriles | 3 | Altura mínima del cable desde el suelo | 7.5 | Altura mínima del cable desde el suelo |

| Carreteras | 3 | Altura mínima del cable desde el suelo | 5.5 | Altura mínima del cable desde el suelo |

| Caminos de tierra | 3 | Altura mínima del cable desde el suelo | 4.5 | Altura mínima del cable desde el suelo |

| Edificios | – | – | 0,6 (hasta la cumbrera) / 1,5 (hasta el tejado) | Altura mínima del cable desde la cumbrera o tejado plano |

| Ríos | – | – | 1.6 | Altura mínima del cable desde la parte superior del mástil más alto al nivel más alto del agua |

| Árboles urbanos | – | – | 1.5 | Altura mínima del cable desde la parte superior de las ramas del árbol |

| Árboles rurales | – | – | 1.5 | Altura mínima del cable desde la parte superior de las ramas del árbol |

| Líneas de comunicación | – | – | 0.6 | Cable mínimo de un lado a cable máximo del otro lado |

4.2 Métodos de reencuesta

- Composición del equipo de la nueva encuesta: Organizado por la unidad de construcción, el equipo suele incluir personal de las unidades de construcción, mantenimiento, construcción y diseño. El nuevo estudio debe realizarse antes de la asignación de las bobinas de cable.

- Métodos generales de reencuesta:

- Ajuste de la ruta: Determinar el punto de partida, los puntos de giro y las rectas intermedias.

- Medición de la distancia: Utilice una cadena de tierra de 100 m (50 m en zonas montañosas) para medir la distancia real al suelo.

- Colocación de estacas de señalización: Por ejemplo, una estaca a 8,152 km se marca como “8+152”; coloca estacas de conteo cada 100 m, estacas clave cada 1 km y estacas de señalización en los puntos de giro.

- Marcado de líneas: Marque el lugar con polvo de cal blanco o cal.

- Cartografía: Utilice una escala de 1:500 o 1:1000 para zonas urbanas, 1:2000 para zonas suburbanas; 1:500-5000 para mapas planos, y 1:50-100 para mapas transversales.

- Inscripción: Registrar la longitud, la ubicación, la calidad del suelo, las instalaciones, las medidas de protección y las medidas de refuerzo.

4.3 Asignación de bobinas de cable

4.3.1 Objetivo de la asignación de bobinas de cable

Utilizar los cables de forma razonable, reducir los empalmes y la pérdida de empalmes, ahorrar cables y mejorar la calidad de los proyectos de comunicación por fibra óptica.

4.3.2 Métodos de asignación de bobinas de cable

- Pasos básicos de la asignación de carretes

- a. Prepare un cuadro resumen de la longitud total del trazado del cable.

- b. Prepare un cuadro resumen de los cables.

- c. Tabla de asignación de cables para cada sección de relé

| Nombre de la sección de relés | |||||

| Diseño Longitud total (km) | |||||

| Longitud del terreno reexplorado (km) | Enterrado | ||||

| Conducto | |||||

| Aéreo | |||||

| Vía navegable | |||||

| Pendiente | |||||

| Interior (Estación) | |||||

| Total | |||||

| Número de serieber | Número de carrete | Especificación, Modelo | Longitud del carrete (km) | Observaciones |

| Nombre de la sección de relés | Tipo de cable | Cantidad (km) | Nº de bobina de fábrica. | Observaciones | |

| Especificación/Modelo | Cantidad prevista | Cantidad real asignada (km) | |||

- Pasos de la asignación de bobinas de cable para secciones de relé

- a. Determinar el sentido de la asignación.

- b. Aclarar los requisitos para los cables de entrada a la estación.

- c. Cálculo de la longitud del cable óptico

- Calcule la longitud de tendido del cable mediante la siguiente fórmula:

- L = L_enterrado + L_conducto + L_aéreo + L_acueducto + L_pendiente

- L_enterrado: Longitud de tendido de los cables enterrados directamente = Longitud medida de la sección enterrada + Longitud reservada para la sección enterrada

- L_ducto: Longitud de tendido de los cables del conducto = Longitud medida de la sección del conducto + Longitud reservada para la sección del conducto

- L_aéreo: Longitud de tendido de los cables aéreos = Longitud medida del tramo aéreo + Longitud reservada para el tramo aéreo

- L_cable submarino: Longitud de tendido de los cables submarinos = (L1 + L2 + L3 + L4 + L5) × (1 + a′) (a′ es el coeficiente reservado).

- Calcule la longitud de tendido del cable mediante la siguiente fórmula:

- d. Método de asignación de bobinas para cables de conducto

- Domina los siguientes puntos clave:

- La distancia topográfica de la ruta debe ser exacta y cotejarse con los mapas originales del departamento de mantenimiento.

- La selección de las longitudes de cable de una sola bobina y de las arquetas de empalme adecuadas es el objetivo de la asignación de bobinas.

- Domina los siguientes puntos clave:

- e. Puntos clave del método de asignación de bobinas para cables enterrados

- La longitud total de las secciones generales de relé se ajustará a la tabla anterior (Tabla de asignación de cables para cada sección de relé).

- Para las secciones de relé con cantidades de cable planificadas ajustadas, debe adoptarse la asignación de “cable fijo y ubicación fija”.

- Para los cables enterrados, deben asignarse “carretes de ajuste” en función de las condiciones de tendido del cable durante la asignación de carretes.

5. Tendido de cables

Para garantizar la seguridad y el éxito del tendido de cables, deben respetarse las siguientes normas:

- El radio de curvatura del cable no será inferior a 15 veces el diámetro exterior del cable, ni inferior a 20 veces el diámetro exterior del cable durante la construcción.

- La fuerza de tracción para el tendido de cables no superará 80% de la tensión máxima admisible del cable; la fuerza de tracción máxima instantánea no superará la tensión máxima admisible del cable, y la fuerza de tracción principal actuará sobre el elemento resistente del cable.

- Para los cables que requieran una identificación A/B de los extremos, colóquelos en la dirección especificada en el diseño.

- Para evitar daños por torsión en el cable durante la tracción, se añadirá un eslabón giratorio entre el cabezal de tracción del cable y el cable de tracción. El cabezal de tracción del cable puede ser prefabricado o fabricarse in situ.

- Durante el tendido, el cable debe soltarse de la parte superior del carrete y mantenerse en forma de arco relajado. No deberá producirse torsión alguna durante el proceso de tendido, y están estrictamente prohibidos los bucles traseros y las sobretensiones.

- Para el tendido de tracción mecánica, el rango de ajuste de la velocidad de la máquina de tracción será de 0-20m/min con regulación continua de la velocidad; también se puede ajustar la tensión de tracción, y la máquina emitirá una alarma automática y detendrá la tracción cuando la fuerza de tracción supere el valor especificado.

- Para la colocación a tracción manual, la velocidad deberá ser uniforme, generalmente controlada a unos 10 m/min, y la longitud de tracción no deberá ser demasiado larga; la tracción puede realizarse en varias etapas.

- Para garantizar la calidad y seguridad del tendido de cables, el proceso de construcción debe estar bien organizado y dirigido por una persona especializada. Debe disponerse de buenos medios de comunicación. Está terminantemente prohibido que el personal sin formación trabaje u opere sin herramientas de comunicación.

5.1 Tendido de cables aéreos de fibra óptica

Las líneas de postes aéreos presentan las ventajas de una inversión baja y un ciclo de construcción corto. Por lo tanto, el método de instalación aérea se adopta ampliamente para las líneas troncales intraprovinciales de larga distancia, donde los cables ópticos se fijan a las líneas troncales intraprovinciales de larga distancia existentes o a parte de las líneas troncales telefónicas rurales y urbanas. Las líneas troncales interprovinciales nacionales y las líneas troncales telefónicas urbanas no suelen utilizar el método aéreo; sin embargo, en escenarios como terrenos complejos con obstáculos impenetrables o planificación urbana indeterminada en zonas urbanas, las líneas troncales interprovinciales también pueden adoptar la instalación aérea parcial o transitoria. No obstante, la instalación aérea de cables ópticos troncales de larga distancia no es adecuada en zonas con sobrecarga de peso, zonas donde la temperatura es inferior a -30℃, zonas con un gran número de tramos largos, así como zonas afectadas por fuertes tormentas de arena o tifones frecuentes.

Los cables ópticos aéreos se dividen principalmente en dos tipos: de acero y autoportantes, entre los cuales se recomienda prioritariamente el de acero. El montaje de los cables ópticos de acero se divide a su vez en dos métodos: el tipo de suspensión y el tipo de envoltura. El tipo envolvente tiene las ventajas de una alta eficiencia de construcción, una fuerte resistencia a la presión del viento y un fácil mantenimiento, pero generalmente no se recomienda debido a las numerosas restricciones en sus condiciones de construcción.

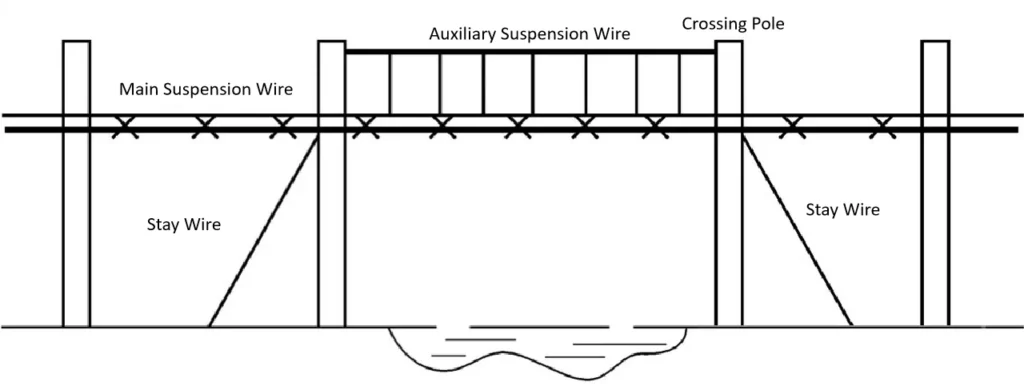

5.1.1 Línea de postes y cable de suspensión

- La construcción de líneas de cable aéreo se divide en dos escenarios: la construcción de líneas de cable nuevas y el tendido de cables tras la renovación de las líneas de postes existentes.

- El diseño de las nuevas líneas se basa en el tipo de cable que se va a tender, las condiciones ambientales y otros factores de seguridad.

- China clasifica las zonas de carga en cuatro categorías en función de tres factores: fuerza del viento, capa de hielo y temperatura.

- Para las líneas de cable que cruzan ríos pequeños u otros obstáculos, se puede adoptar el diseño de vano largo.

- Generalmente, en las zonas de carga ligera, las luces de los postes que superan los 70 m; en las zonas de carga media, las luces de los postes que superan los 65 m; y en las zonas de carga pesada, las luces de los postes que superan los 50 m se clasifican como luces largas. Además del cable de suspensión principal para cables colgantes, se requiere un cable de suspensión auxiliar, que generalmente es un cordón de acero 7/3,0.

Para la instalación de cables ópticos aéreos en tramos de postes largos, se requiere que la flecha del cable óptico en los tramos de postes largos después de la suspensión sea básicamente coherente con la de toda la línea.

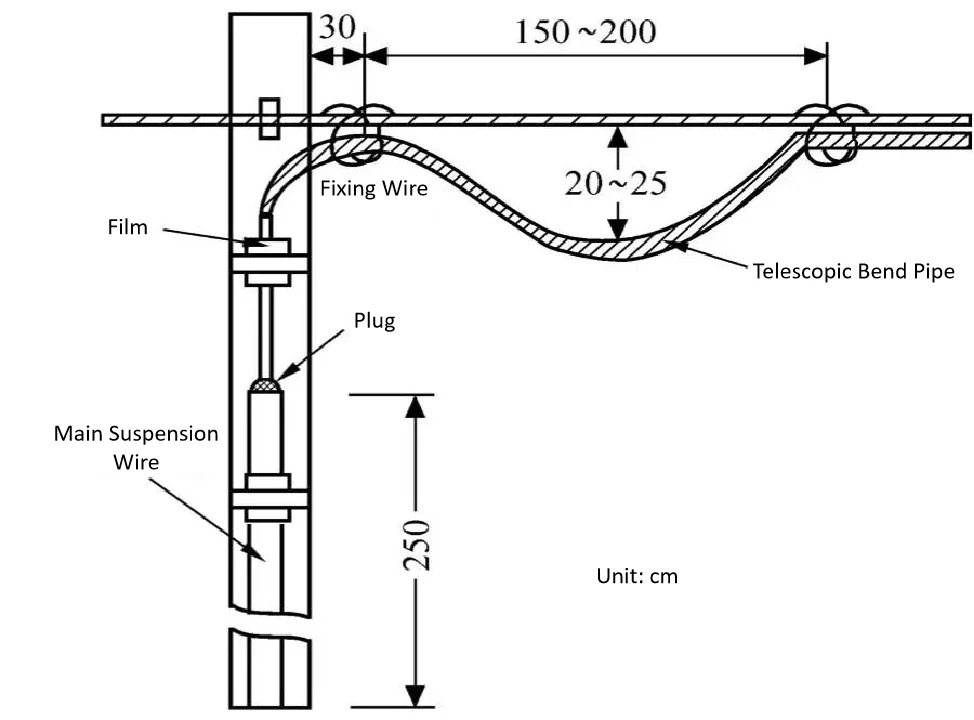

En cada poste debe hacerse una curva telescópica para el cable óptico aéreo a fin de evitar la tensión de la fibra causada por la dilatación y contracción térmicas del cable óptico. El cable óptico aéreo debe enrollarse y reservarse en los postes eléctricos a determinados intervalos para su uso en la reparación de cables ópticos.

Métodos de instalación y requisitos para el cable óptico aéreo colgante: La parte inferior del poste debe protegerse con un tubo de acero para evitar daños causados por el hombre, y debe reservarse una curva telescópica en la parte superior colgante para evitar el impacto de los cambios climáticos.

| Zona de carga | Tipo de cable de acero | Distancia entre postes (m) | Peso del cable óptico (kg/m) |

| Zona de carga ligera | 7/2.2 Cordón de acero | ≤45 | ≤2.1 |

| ≤60 | ≤1.5 | ||

| ≤80 | ≤1.0 | ||

| Zona de carga media | 7/2.2 Cordón de acero | ≤45 | ≤1.8 |

| ≤50 | ≤1.5 | ||

| ≤60 | ≤1.0 | ||

| Zona de carga pesada | 7/2.2 Cordón de acero | ≤35 | ≤1.5 |

| ≤45 | ≤1.0 | ||

| ≤50 | ≤0.6 | ||

| Zona de carga pesada | Cordón de acero 7/2.6 | ≤30 | ≤2.5 |

| ≤45 | ≤1.5 | ||

| ≤50 | ≤1.0 | ||

| Tipo de gancho | Diámetro exterior del cable óptico (mm) | ||

| 65 | Por encima de 32 | ||

| 55 | 25 ~ 32 | ||

| 45 | 19 ~ 24 | ||

| 35 | 13 ~ 18 | ||

| 25 | Abajo 12 | ||

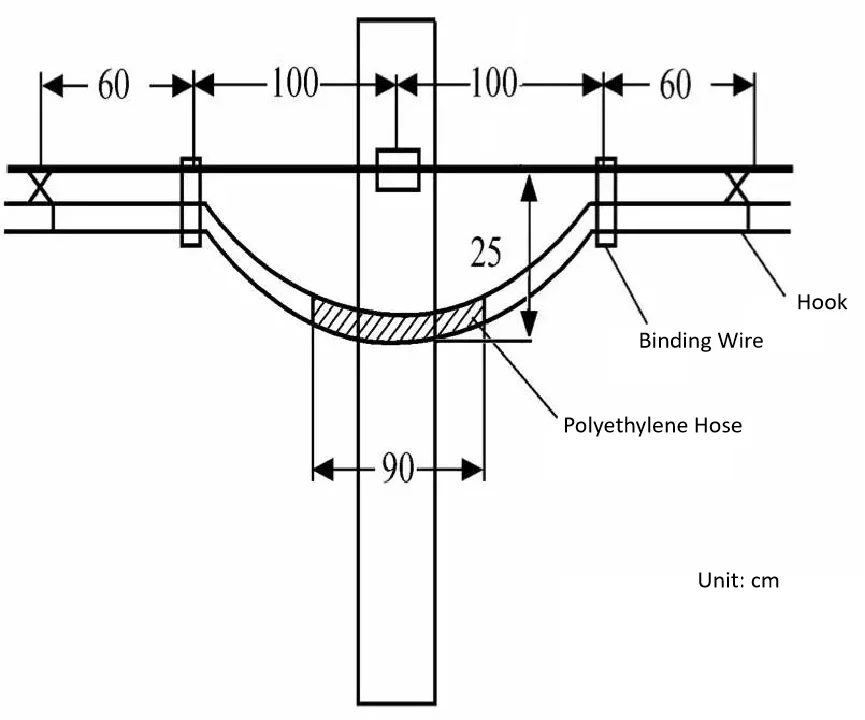

5.1.2 Montaje de cables suspendidos

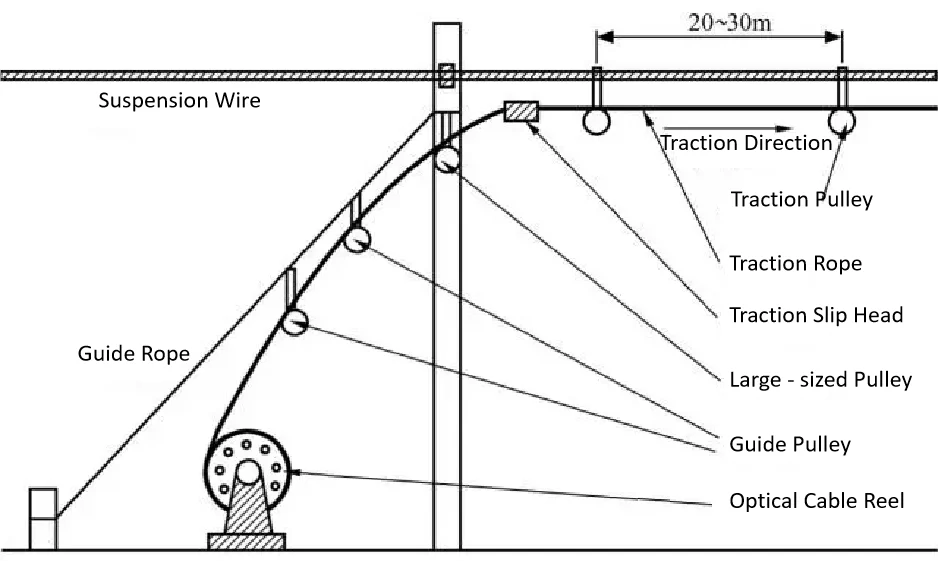

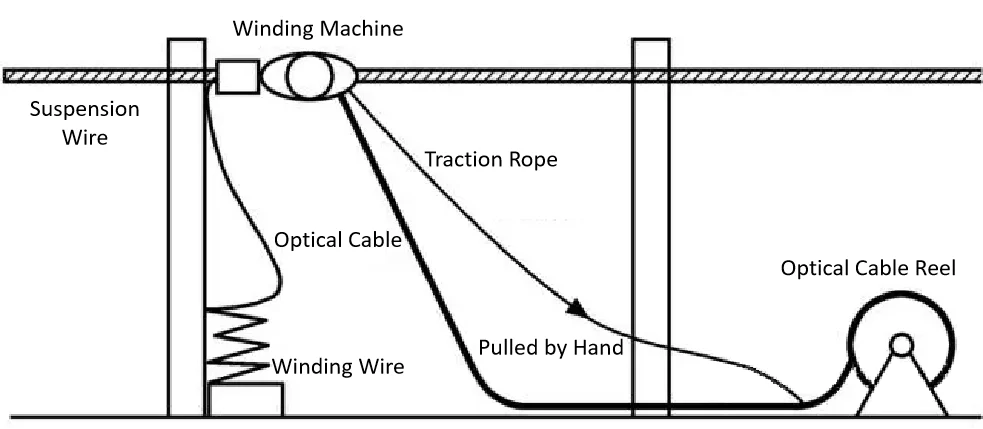

Para evitar dañar el revestimiento del cable, se suele adoptar el método de tracción por polea:

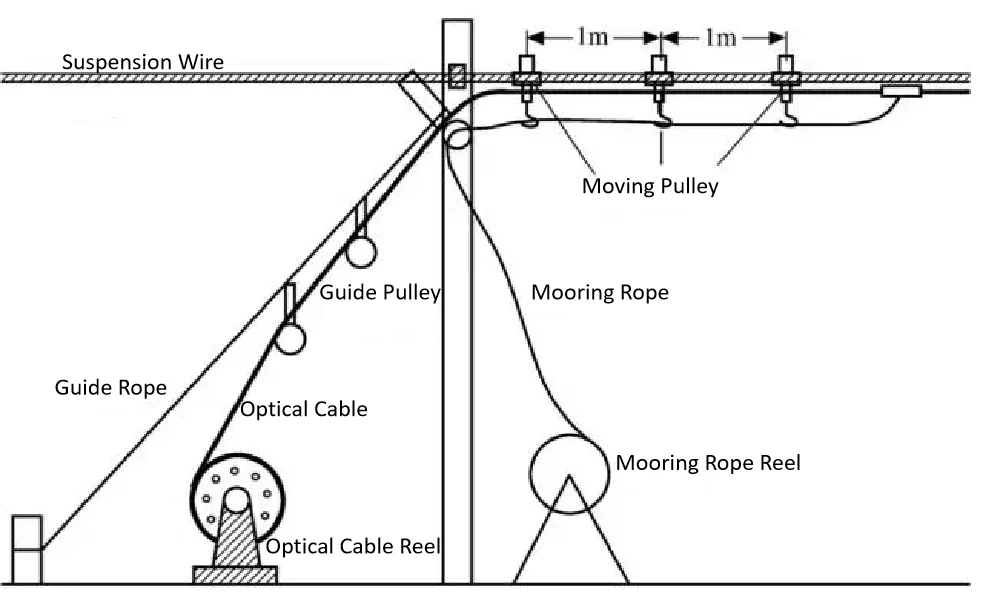

- Instale cables guía y dos poleas guía en el lado del carrete de cable (extremo inicial) y en el lado de tracción (extremo terminal), respectivamente; instale una polea grande (o polea tensora) en la posición adecuada en el poste de servicio. A continuación, instale una polea guía cada 20-30 m en el cable de suspensión (es mejor que el instalador opere sentado en un bloque de poleas). Después de instalar cada polea, enhebre el cable de tracción en la polea. Utilice mano de obra o una máquina de tracción para tirar del extremo (preste atención al control de la tensión).

- Una vez finalizada la tracción del cable, comience por un extremo y utilice ganchos de cable para colgar el cable en el cable de suspensión; a continuación, retire las poleas guía. La separación entre ganchos es de (50±3)cm, y el primer gancho a ambos lados del poste de servicios públicos está a unos 25cm del punto fijo del cable de suspensión en el poste. El tipo de gancho debe ser consistente, y la dirección de la hebilla debe ser consistente.

5.1.3 Montaje de bobinado

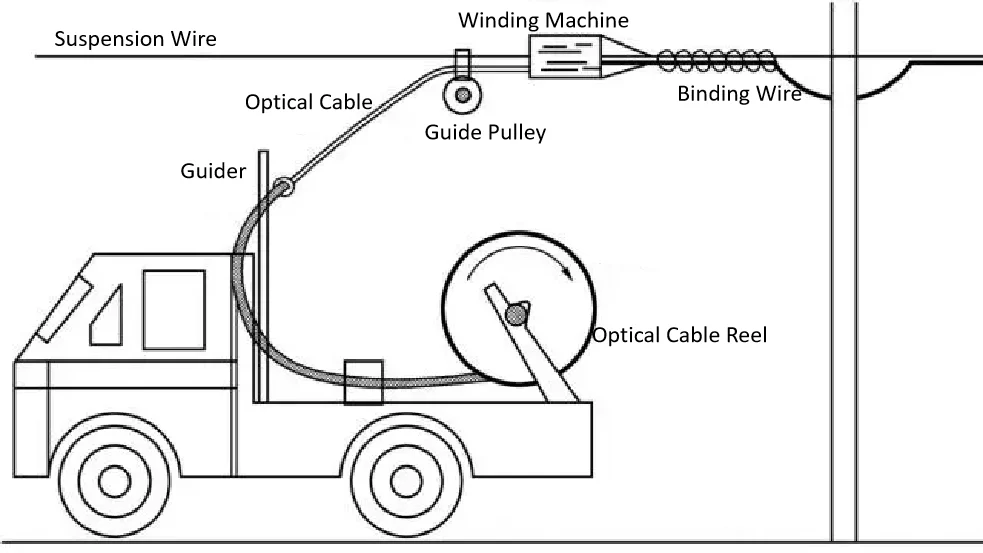

- El exitoso desarrollo de nuevas y pequeñas máquinas automáticas de enrollado hace que el método de enrollado sea de buena calidad y ahorre tiempo y mano de obra, convirtiéndose en un método de montaje relativamente ideal. El carrete de cable óptico está soportado por un soporte de gato hidráulico en la parte trasera del camión. El camión avanza lentamente, y el cable óptico se envía a través de la manguera de entrega y la guía. Al mismo tiempo, el cable de tracción fijado en la guía tira de la bobinadora para que se mueva con el camión.

- La máquina de bobinado se divide en dos partes: giratoria y no giratoria. La parte no giratoria es impulsada por el alambre de tracción para moverse a lo largo del cable óptico, y un rodillo de fricción impulsa la caja de alambre de atado para girar alrededor del alambre de suspensión y el cable óptico, realizando el tendido del cable óptico. El enrollado y el atado se completan automáticamente de una sola vez.

- Cuando el cable óptico está tendido en el poste eléctrico, el operario es enviado hacia arriba utilizando el asiento elevador del camión para completar la curvatura telescópica en el poste, fijar el alambre de atado y mover la máquina enrolladora de cable óptico sobre el poste para su instalación. Este método de construcción ahorra mano de obra, tiempo y esfuerzo, y tiene una alta eficiencia de erección, pero sólo está limitado al pavimento de la línea por donde pueden circular los camiones.

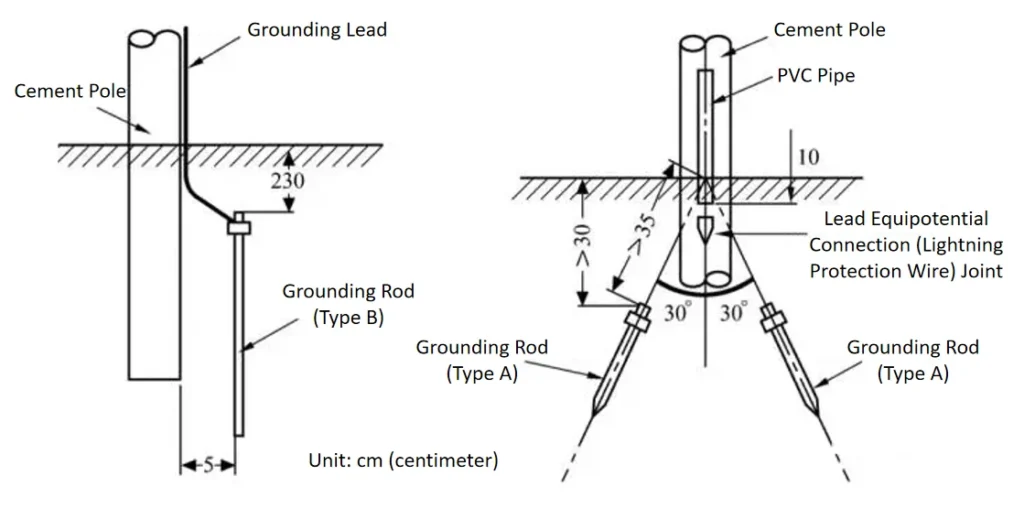

5.1.4 Protección de puesta a tierra del cable óptico aéreo

Para proteger los equipos de la línea aérea y la seguridad del personal de mantenimiento, la cubierta metálica del cable óptico aéreo y el alambre de suspensión de acero del cable óptico deben estar conectados a tierra.

En la tabla siguiente se indican los valores de la resistencia de puesta a tierra de cuerpos de puesta a tierra lineales con diferentes longitudes en diferentes suelos

| Resistividad del suelo | resistencia (Ω) de un alambre de acero de Φ4mm enterrado a una profundidad de 0,6m para las siguientes longitudes | resistencia (Ω) de un alambre de acero de Φ4mm enterrado a una profundidad de 1,0m para las siguientes longitudes | |||||||||

| 1m | 2m | 3m | 4m | 5m | 6m | 1m | 2m | 3m | 4m | 5m | |

| 20 | 19 | 12 | 9 | 7 | 6 | – | 17 | 11 | 8 | 6.5 | 6.5 |

| 50 | 47.5 | 29.5 | 22 | 17.5 | 14.5 | – | 43 | 27.5 | 21 | 17 | 14 |

| 60 | 57 | 35.5 | 26 | 21 | 17.5 | – | 52 | 33 | 25 | 20 | 17 |

| 80 | 76 | 47 | 35 | 28 | 23.5 | – | 69 | 44 | 33 | 28 | 22 |

| 200 | 177 | 131 | 105 | 88 | 158 | – | 165 | 123 | 99 | 84 | 76 |

| 485 | 180 | 236 | 174 | 140 | 117 | – | 145 | 220 | 164 | 132 | 110 |

| 440 | 418 | 260 | 182 | 154 | 129 | – | 379 | 142 | 180 | 145 | 123 |

| Resistividad del suelo (Ω-m) | ≤100 | 100 – 300 | 301 – 500 | ≥501 |

| Propiedades del suelo | Suelo negro, turba, loess, arcilla arenosa | Suelo arenoso intercalado con arena | Suelo arenoso | Suelo pedregoso |

| Resistencia de puesta a tierra (Ω) | – | – | – | – |

| Puesta a tierra de la protección general contra el rayo | ≤80 | ≤100 | ≤150 | ≤200 |

| Polo terminal, polo H | – | ≤10 | – | – |

| Postes a ambos lados en la intersección con líneas eléctricas de alta tensión | – | ≤25 | – | – |

5.2 Tendido de cables de fibra óptica por conductos

Palabras clave: Material del conducto, espacio libre paralelo, espacio libre transversal, profundidad de enterramiento, longitud de la sección, grosor, cable reservado, diferencia de altura

5.2.1 Métodos de tendido del cable óptico para conductos

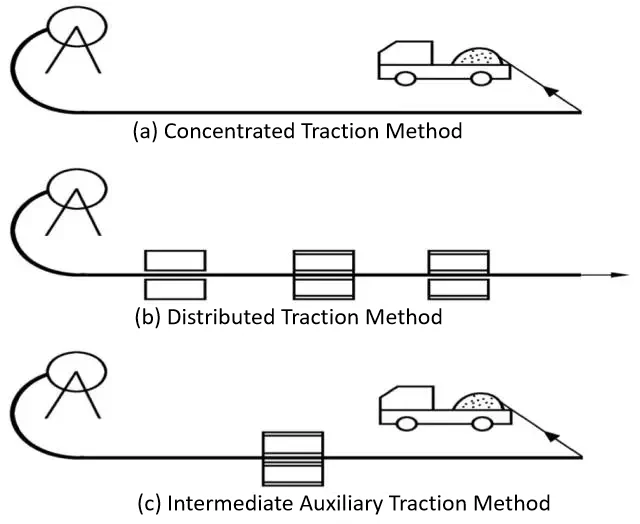

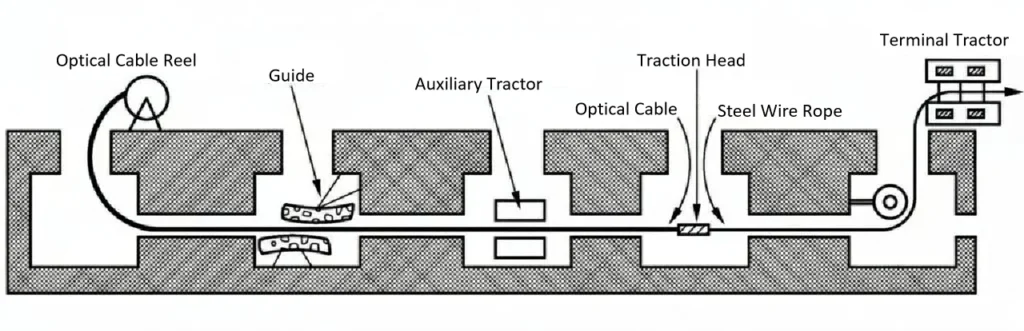

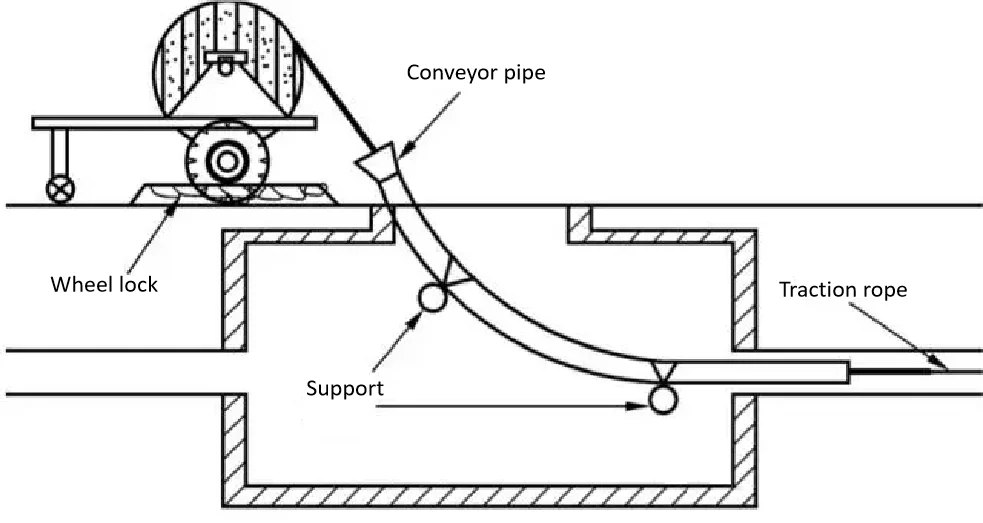

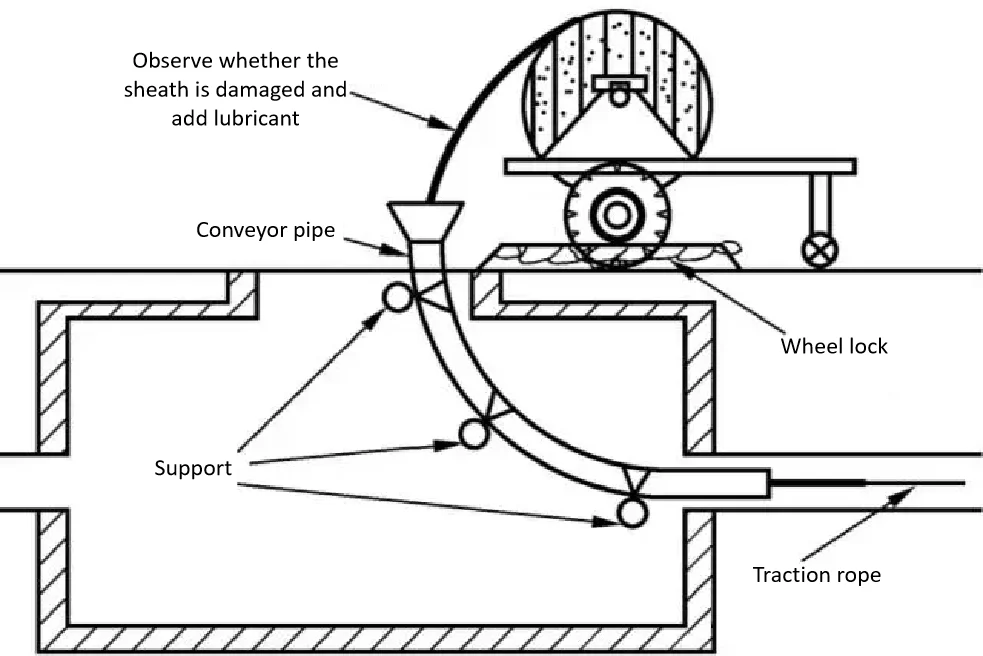

(1) Método de tracción mecánica: ① Método de tracción centralizada; ② Método de tracción distribuida; ③ Método de tracción auxiliar intermedia.

(2) Método de tracción manual: Se asignarán 1-2 personas en cada pozo de registro para ayudar en la tracción; por lo general, la fuerza de tracción de una persona al tirar manualmente es de 30 kg. Un método comúnmente utilizado es el método de tendido de “salto de rana”, es decir, tender el cable en forma de “∞” (infinito).

(3) Método de tendido combinado (mecánico + manual): Este método se ajusta bastante a las condiciones nacionales de China. ① El modo de tracción auxiliar manual intermedia acelera la velocidad de tendido, aprovecha al máximo la mano de obra in situ y mejora la eficiencia del trabajo. ② El modo de tracción auxiliar manual terminal amplía la duración de la tracción única, reduce el número de “saltos de rana” necesarios en el método de tracción manual y aumenta la velocidad de colocación.

5.2.2 Procedimientos de tendido del cable óptico para conductos

(1) Estimar la tensión de tracción y formular el plan de tendido: ① Estudio e investigación del trazado; ② Formular el plan de tendido de cables ópticos.

(2) Tire del cable de acero: Generalmente, se utiliza alambre de hierro o cuerda de nylon.

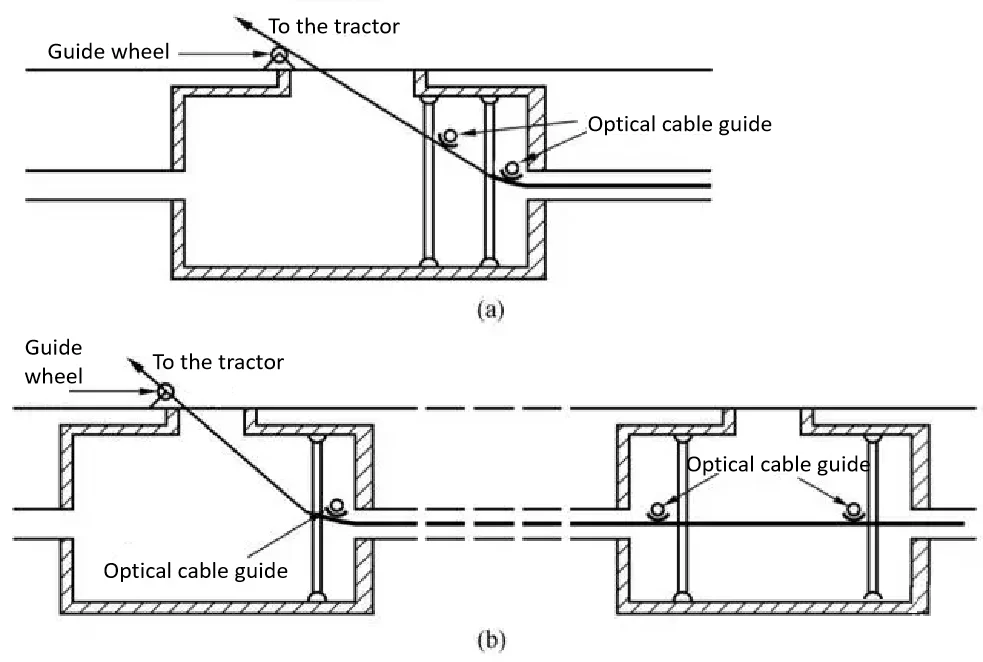

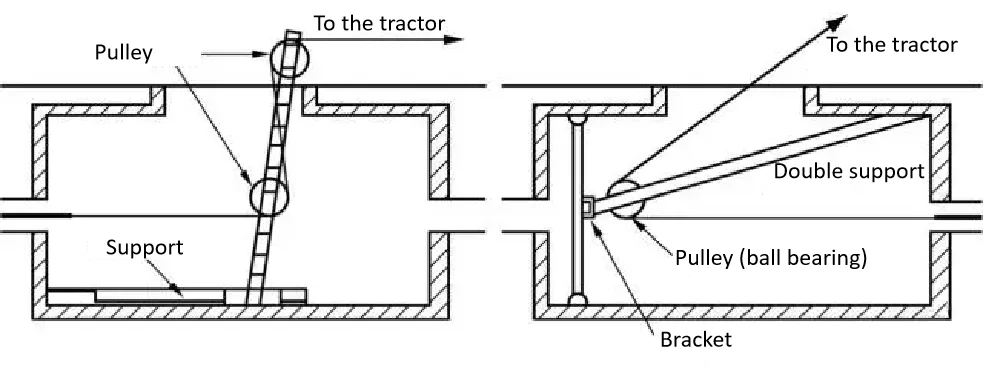

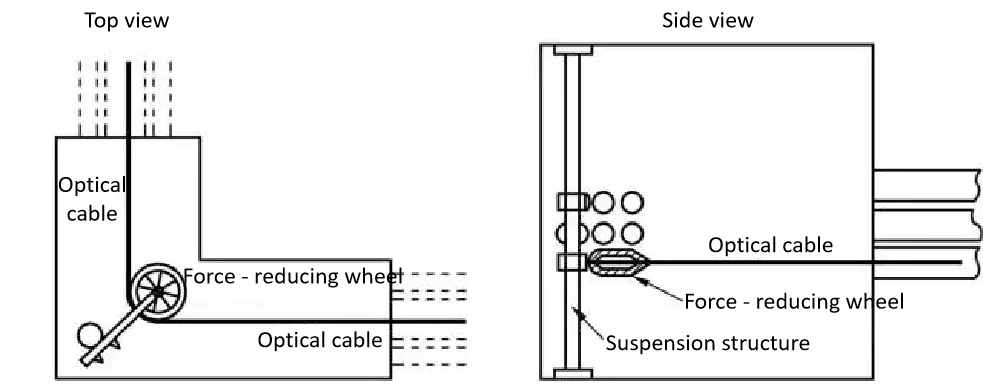

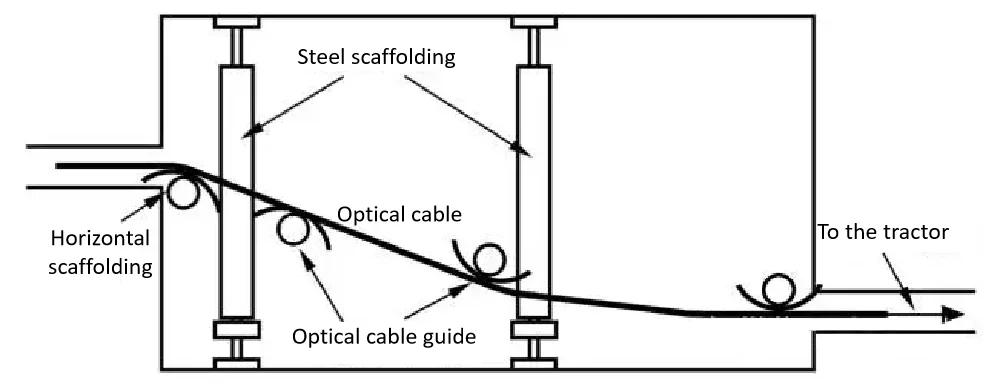

(3) Instalación del cable óptico y del equipo de tracción: ① Colocación del carrete de cable óptico e instalación de la entrada del cable; ② Instalación en la salida del cable óptico; ③ Instalación del dispositivo reductor de fuerza en las curvas; ④ Instalación de la guía para la diferencia de altura de los orificios de los tubos; ⑤ Trabajos de preparación para la tracción intermedia.

(4) Tracción por cable óptico: ① Fabricar el extremo del cable óptico y conectarlo al cable de acero; ② Poner en marcha la máquina de tracción terminal de acuerdo con los requisitos de tensión y velocidad de tracción; ③ Después de tirar del cable óptico hasta la posición de la máquina de tracción auxiliar, instalar el cable óptico correctamente y hacer funcionar la máquina auxiliar a la misma velocidad que la máquina de tracción terminal; ④ Reservar longitud suficiente para empalmes y pruebas; si es necesario conducir más cables ópticos fuera del pozo de registro, debe prestarse especial atención a la presión lateral en la polea guía interior de la salida del pozo de registro y al punto de fricción en la pared del pozo de registro para evitar la deformación por compresión del cable óptico.

Nota: Debe mantenerse una comunicación fluida durante el tendido para uso de emergencia.

5.2.3 Instalación de cable óptico en arquetas

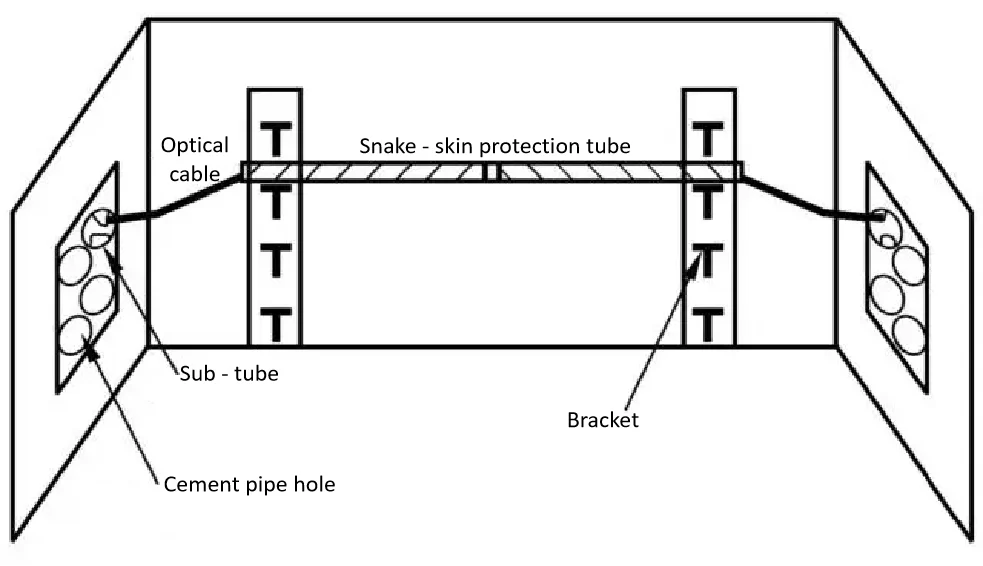

(1) Fijación y protección del cable óptico en pozos de registro de paso rectoUna vez introducido el cable óptico, el cable sobrante en cada pozo de registro se colocará manualmente en el soporte especificado a lo largo de la pared del pozo de registro, y generalmente se coloca en la capa superior en la medida de lo posible. Para la seguridad futura del cable óptico, se suele utilizar una manguera de piel de serpiente o de PE como protección, y el cable se fija con alambre de atar.

(2) Fijación del cable óptico sobrante para empalme en arquetasLa longitud reservada del cable óptico para empalme en la arqueta no suele ser inferior a 8 metros. Dado que los trabajos de empalme suelen durar varios días o incluso más, el cable óptico sobrante deberá enrollarse y almacenarse adecuadamente en la arqueta. Los requisitos específicos son los siguientes: ① Sellar correctamente el extremo del cable óptico: Para evitar la entrada de agua por el extremo del cable óptico, se utilizará un capuchón termorretráctil para el tratamiento térmico del extremo del cable. ② Enrolle y fije el cable sobrante: El cable óptico sobrante se enrollará de acuerdo con los requisitos de curvatura y, a continuación, se colgará en la pared de la arqueta o se atará a la cubierta interior de la misma. Tenga en cuenta que el extremo del cable no debe sumergirse en agua.

5.2.4 Instalación de cable óptico en arquetas

(1) Fijación y protección del cable óptico en pozos de registro de paso rectoUna vez introducido el cable óptico, el cable sobrante en cada pozo de registro se colocará manualmente en el soporte especificado a lo largo de la pared del pozo de registro, y generalmente se coloca en la capa superior en la medida de lo posible. Para la seguridad futura del cable óptico, se suele utilizar una manguera de piel de serpiente o de PE como protección, y el cable se fija con alambre de atar.

(2) Fijación del cable óptico sobrante para empalme en arquetasLa longitud reservada del cable óptico para empalme en la arqueta no suele ser inferior a 8 metros. Dado que los trabajos de empalme suelen durar varios días o incluso más, el cable óptico sobrante deberá enrollarse y almacenarse adecuadamente en la arqueta. Los requisitos específicos son los siguientes: ① Sellar correctamente el extremo del cable óptico: Para evitar la entrada de agua por el extremo del cable óptico, se utilizará un capuchón termorretráctil para el tratamiento térmico del extremo del cable. ② Enrolle y fije el cable sobrante: El cable óptico sobrante se enrollará de acuerdo con los requisitos de curvatura y, a continuación, se colgará en la pared de la arqueta o se atará a la cubierta interior de la misma. Tenga en cuenta que el extremo del cable no debe sumergirse en agua.

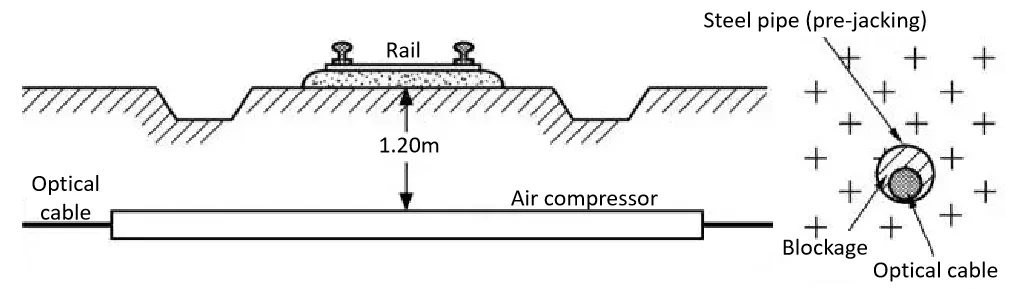

5.2.5 “Método de Propulsión de Flujo de Aire a Alta Presión” para Conductos Tubulares con Núcleo de Silicona y Cables Ópticos

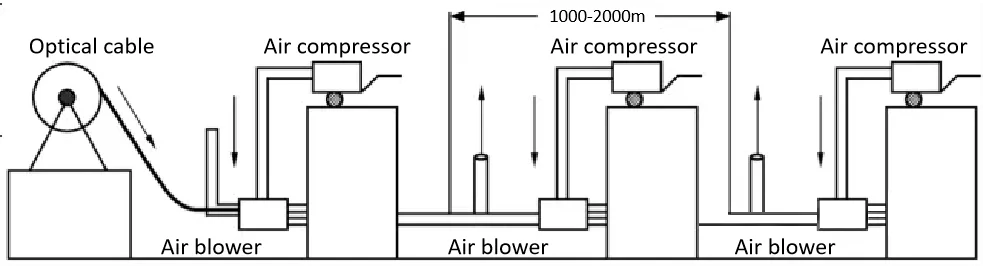

Denominada método de soplado de aire para abreviar, utiliza un ligero empuje mecánico generado por un inyector de cable óptico y un flujo de aire de alta velocidad y alta presión que fluye sobre la superficie del cable óptico para mantener el cable óptico en estado de suspensión dentro del tubo de plástico e impulsarlo hacia delante, reduciendo así los daños por fricción del cable óptico en el conducto.

Este método es fácil de manejar y permite una gran distancia de soplado. Además, gracias a la presencia de un dispositivo de protección de seguridad, se detendrá automáticamente si el cable encuentra una resistencia excesiva durante el avance, por lo que no causará ningún daño al cable. Es un método de tendido excelente.

En circunstancias normales, un solo soplador de aire puede soplar una longitud de 1.000 a 2.000 metros de una sola vez. Los factores restrictivos incluyen principalmente el terreno, la relación entre el diámetro interior del conducto y el diámetro exterior del cable óptico, la masa por unidad de longitud del cable óptico, los materiales y la temperatura y humedad ambientales durante la construcción. Si se utilizan varios sopladores de aire para un soplado continuo, la longitud del carrete del cable óptico puede ser de 4 km o 6 km.

En las autopistas, se suele instalar una boca de inspección cada 1 km, que sirve como punto de soplado de aire y punto de procesamiento de derivaciones para teléfonos de emergencia, monitorización, etc. En cada punto de empalme de cables ópticos (cada 2 o 4 km) se instala una boca de inspección.

Cuando se coloca un pequeño número de tubos de silicona en zonas fácilmente excavables sobre el terreno (como en los proyectos de líneas troncales de comunicación), siempre que se añada una interfaz sellada en el punto de empalme del cable óptico, puede utilizarse como punto de soplado de aire o punto de soplado de aire continuo. Después de enhebrar el cable, se aprieta la interfaz y el conducto queda en estado cerrado e integrado.

① Características, propiedades físicas y parámetros técnicos de los tubos con núcleo de silicona

a Características principales: Los tubos con núcleo de silicona de polietileno de alta densidad (HDPE) son actualmente las fundas protectoras más utilizadas y avanzadas para cables ópticos de comunicaciones. Se fabrican por coextrusión de materias primas especiales de HDPE y materiales de silicona.

b Especificaciones y longitudes de carrete: Hay dos especificaciones principales de tubos con núcleo de silicona de polietileno de alta densidad que se utilizan habitualmente en la construcción de conductos para cables ópticos: 40/33 mm y 46/38 mm, con longitudes de bobina de 2.000 m y 1.500 m, respectivamente.

| Diámetro nominal /mm | Diámetro exterior /mm | Tolerancia del diámetro exterior /mm | Diámetro interior mínimo /mm | Espesor de pared /mm | Tolerancia del espesor de pared /mm | Longitud de bobina /m |

| 32/26 | 32 | 0-0.3 | 26 | 3 | ±0.15 | 3000+9 |

| 32/28 | 32 | 0-0.3 | 28 | 2 | ±0.15 | 3000+9 |

| 40/33 | 40 | 0-0.3 | 33 | 3.5 | ±0.20 | 2000+9 |

| 46/38 | 46 | 0-0.3 | 38 | 4 | ±0.20 | 1500+5 |

| 50/42 | 50 | 0-0.4 | 42 | 4 | ±0.20 | 1200+4 |

| 60/52 | 60 | 0-0.5 | 52 | 4 | ±0.25 | 700+3 |

② Instalación de conductos de tubo con núcleo de silicona

a Requisitos básicos para la instalación: El fondo de la zanja deberá ser plano; se prohíben las curvas cerradas y las diferencias de altura deberán ser graduales.

b Herramientas de conexión

- Interfaz hermética: Fabricada con material PE especial.

- Tubo de reparación: Fabricado con material especial de PE.

- Enchufe resistente a los cables

- Enchufe de protección de cablesLas herramientas especiales para la instalación de tubos con núcleo de silicona incluyen cortadores de tubos con núcleo de silicona, llaves de interfaz, cortadores de poleas y alicates de reparación.

c Método de instalación de conductos: Después de transportar los conductos al lugar de enterramiento en la obra, utilice herramientas especiales para colocar el carrete del conducto, nivelar el eje del carrete y hacerlo perpendicular a la dirección de tendido del conducto.

d Tratamiento de las secciones especiales

e Instalación de pasamanos

③ Instalación de cables ópticos en conductos tubulares con núcleo de silicona: método de soplado con aire

5.3 Tendido de cables de fibra óptica directamente enterrados

5.3.1 Excavación de zanjas

| Sección de tendido y tipo de suelo | Profundidad del enterramiento (m) | Observaciones |

|---|---|---|

| Suelo ordinario (suelo duro) | ≥1.2 | – |

| Semirocoso (suelo arenoso, roca meteorizada) | ≥1.0 | – |

| Full Rock | ≥0.8 | Calculado a partir de la parte superior del acolchado de tierra fina o arenosa de 10 cm de espesor. |

| Arenas movedizas | ≥0.8 | – |

| Zonas suburbanas y rurales | ≥1.2 | – |

| Aceras urbanas | ≥1.0 | – |

| Cruce de vías férreas y carreteras | ≥1.2 | Calculado desde la parte inferior del lecho de la vía o la superficie de la carretera |

| Acequias, canales y estanques | ≥1.2 | – |

| Zanjas de drenaje de tierras agrícolas (Anchura ≤1m) | ≥0.8 | – |

- El tamaño de la sección transversal de la zanja para cables: generalmente, 30-40 cm para la anchura inferior para 1-2 cables; 55 cm para 3 cables; 65 cm para 4 cables. La anchura superior de la zanja es aproximadamente la anchura inferior más 0,1 veces la profundidad de enterramiento.

- Los cables tendidos en la misma zanja no se cruzarán ni solaparán.

- La profundidad de la zanja para cables en el terraplén de la zanja deberá cumplir los requisitos.

- La zanja para cables en dos tramos rectos deberá ser lo más recta posible. Si hay un obstáculo en la línea recta, puede desviarse, pero la línea recta original deberá restablecerse después de desviar el obstáculo. El radio de curvatura de la sección de desvío no será inferior a 20 m.

- Cuando la zanja para cables se encuentre con estructuras subterráneas existentes, la excavación debe realizarse con cuidado para protegerlas.

5.3.2 Tratamiento del fondo de la zanja

- Para secciones generales: Rellenar el fondo de la zanja con tierra fina o arena-grava, y después de apisonar, su espesor será de aproximadamente 10 cm.

- Para secciones de roca erosionada y grava Colocar primero una mezcla de cemento y arena de 5 cm de espesor en proporción 1:4 (mortero); después rellenar con piedras finas o arena-grava para garantizar que el cable óptico no resulte dañado por los bordes afilados de la grava.

- Si la cubierta exterior del cable óptico está blindada con acero, puede omitirse la colocación del mortero.

- Para las secciones con suelo blando propenso a derrumbarse, pueden utilizarse pilotes de madera y bloques de madera como muros de contención provisionales para su protección.

5.3.3 Enrutamiento del cable óptico

- Cuando se tiendan cables ópticos directamente a lo largo de las carreteras, se adoptará el tendido mecánico. Si las condiciones lo permiten, el cable puede colocarse directamente en las poleas de tierra de la zanja; está prohibido lanzar el cable óptico desde vehículos de motor. Aproximadamente cada 20 metros de cable soltado, se colocará manualmente en la zanja.

- Existen dos métodos de enrutamiento manual:

- Llevar el hombro a lo largo de una línea recta(Nota: Independientemente del método de tendido, está estrictamente prohibido arrastrar el cable óptico por el suelo). El espacio entre el personal deberá ser reducido, y todas las acciones deberán coordinarse bajo el mando unificado del supervisor.

- Elevación y colocación manual: En primer lugar, enrolle el cable óptico en forma de “∞”. Por cada 2 km de cable óptico, apílelo en 8-10 bobinas “∞”. Cada bobina se atará con hilos de cuero en 5-6 puntos (excepto la primera bobina que se coloque). Cada grupo de 4 personas levantará una bobina, con un coordinador asignado entre grupos adyacentes. La parte delantera del primer grupo será guiada (tirada) por 2-3 personas, y 3-5 personas se encargarán del mando y la comunicación entre los equipos delantero y trasero, con un total de 60-65 personas. Durante el tendido, todos los grupos levantarán las bobinas bajo un mando unificado, avanzarán por la zanja y desplegarán las bobinas “∞” una a una para su colocación. Este método se caracteriza por la seguridad, la menor necesidad de personal y la eficiencia en el tiempo, pero su desventaja es que no puede atravesar obstáculos. (Se denomina “método de salto de rana”).

- Una vez tendido el cable óptico, el personal designado organizará el cable desde el extremo hacia el punto de partida para evitar que el cable se arquee o retuerza en la zanja, eliminar posibles colapsos y garantizar que el cable quede plano en el fondo de la zanja.

5.3.4 Relleno

- Antes de rellenar, se debe inspeccionar y medir el cable óptico tendido. Realice una inspección visual para comprobar si la cubierta exterior del cable está dañada; si lo está, repárela inmediatamente. En el caso de cables ópticos con cubierta metálica, realice una prueba de resistencia del aislamiento a tierra, normalmente con un megóhmetro. En el caso de fibras ópticas, realice una prueba de transmisión de luz o una prueba de retrodispersión OTDR (reflectómetro óptico de dominio temporal).

- Sólo después de confirmar que el cable óptico no está dañado puede comenzar el relleno. En primer lugar, rellene la zanja con tierra fina o arena y grava de 15 cm de grosor; prohíba estrictamente introducir piedras, ladrillos o tierra congelada en la zanja. Durante el relleno, asigne personal que pise el cable en la zanja para evitar que la tierra rellenada provoque que el cable se arquee. Si hay agua estancada en la zanja, utilice una horquilla de madera para presionar el cable hasta el fondo de la zanja antes de rellenar para evitar que el cable flote. Después de rellenar la primera capa de tierra fina, se apisonará manualmente antes de seguir rellenando; se apisonará la tierra cada 30 cm de profundidad de relleno. El suelo rellenado deberá estar 10 cm por encima de la superficie del suelo.

- Si el empalme del cable óptico no se va a conectar temporalmente, la parte solapada de los extremos del cable debe protegerse con placas de hormigón, ladrillos, etc., y señalizarse con una señal clara hasta que se complete el empalme real y se retire la protección.

5.3.5 Protección de secciones especiales

(1) Cuando se crucen vías férreas o carreteras en las que no esté permitida la excavación, se adoptará el método de hincado de tuberías. La tubería se bloqueará temporalmente antes de tender el cable y, una vez tendido, se sellará con fibra de cáñamo impregnada en aceite. El tubo de acero de protección se extenderá 0,5-1m más allá de la zanja de la carretera. En las zonas donde esté permitida la excavación, se utilizará el método de enterramiento directo, con medidas adicionales de protección del enterramiento directo.

(2) Cuando el trazado del cable atraviese carreteras aradas a máquina, carreteras rurales, zonas urbanas o secciones propensas a la alteración del suelo, se adoptarán medidas de protección como la colocación de láminas de plástico duro, ladrillos rojos o placas de recubrimiento de cemento.

(3) Cuando el cable óptico cruce zanjas que requieran dragado o estanques/lagos en los que se drague lodo para abono o se planten raíces de loto, además de cumplir con la profundidad de enterramiento requerida, se colocarán placas de cemento o sacos de arena de cemento sobre el cable para su protección.

(4) Cuando el cable óptico atraviese ríos de arena gravemente erosionados por crecidas repentinas durante la temporada de inundaciones, se adoptarán medidas de protección como el blindaje manual del cable o la construcción de taludes sumergidos con mampostería.

(5) Cuando el cable óptico atraviese zanjas, crestas o campos aterrazados con una diferencia de altura superior a 1 m, se construirá una protección de talud de mampostería de piedra, con juntas apuntadas con mortero de cemento. Para diferencias de altura entre 0,8 y 1 m, se puede utilizar una protección de talud hecha de “tierra 3:7” (una mezcla de 3 partes de cal y 7 partes de tierra). Para diferencias de altura inferiores a 0,8 m, no se requiere protección de taludes, pero se realizarán varias capas de apisonado.

(6) Cuando el cable óptico se tienda en pendientes propensas a la socavación por inundación, se construirán tapones de mampostería de piedra en ambos extremos de la zanja para cables.

(7) Cuando el cable óptico atraviese zonas infestadas de termitas, se seleccionarán cables ópticos resistentes a las termitas con cubierta exterior de nailon y se realizará un tratamiento tóxico del suelo.

5.3.6 Instalación de marcadores de ruta de cables ópticos

- La función de los marcadores de ruta de cable óptico es marcar la dirección de la ruta del cable óptico y la ubicación específica de las instalaciones de la línea, facilitando el mantenimiento diario y la inspección de averías por parte del departamento de mantenimiento.

- Lugares donde deben instalarse los marcadores:

- (1) Puntos de empalme del cable óptico;

- (2) Puntos de inflexión del cable óptico;

- (3) Puntos inicial y final de los cables ópticos tendidos en la misma zanja;

- (4) Puntos inicial y final de los cables de tierra de protección contra rayos tendidos;

- (5) Ubicaciones en las que se reservan cables ópticos según la planificación;

- (6) Puntos de cruce con otros oleoductos/cables importantes;

- (7) Lugares donde es difícil localizar el cable óptico al atravesar obstáculos;

- (8) Tramos de ruta en línea recta donde la distancia supera los 200 m (o 250 m en zonas suburbanas y silvestres) y la localización del cable óptico es difícil.

- Si hay marcadores existentes utilizables, pueden usarse en lugar de los marcadores de ruta dedicados.

- En los puntos de empalme que requieran la supervisión de la resistencia de aislamiento de la cubierta interior metálica del cable óptico, se instalarán marcadores de supervisión; en todos los demás lugares se utilizarán marcadores estándar.

5.3.7 Requisitos para la instalación del marcador

(1) Los marcadores se enterrarán directamente encima del cable óptico:

- Marcadores para rutas en línea recta: Enterrados directamente encima del cable óptico.

- Marcadores para puntos de empalme: Enterrados a lo largo del recorrido del cable óptico, con el lado del marcador que lleva caracteres orientado hacia el empalme del cable óptico.

- Marcadores para puntos de giro: Enterrados en el punto de intersección del giro de la ruta, con el lado de los caracteres del marcador orientado en la dirección del ángulo de giro menor del cable óptico. Cuando el cable óptico se tiende a lo largo de una carretera con una separación no superior a 100 m, los marcadores pueden estar orientados hacia la carretera.

(2) Los marcadores de monitorización tendrán una tapa superior metálica extraíble, dentro de la cual se instalará un bloque de terminales para conectar los cables de monitorización y los cables de tierra.

(3) Los números del marcador se pintarán en letra normal con pintura roja (o negra) sobre fondo blanco; los caracteres serán nítidos, con una superficie limpia y clara. La numeración se realizará de forma independiente para cada sección de relé, dispuesta en la dirección de la Terminal A a la Terminal B.

5.4 Cables ópticos submarinos

5.4.1 Condiciones de instalación de los cables ópticos submarinos

(1) Para ríos y lagos con cauces estables, baja velocidad de flujo y superficies de agua estrechas, cables ópticos submarinos finos con armadura de acero . Este es el tipo más utilizado en la actualidad en proyectos de líneas de cable óptico de larga distancia.(2) Para vías navegables con cauces inestables, velocidad de flujo excesivamente alta (>3 m/s), anchura del río superior a 150 m o tráfico intenso de vehículos de transporte acuático, como barcos de motor y veleros, cables ópticos submarinos pesados blindados de acero (3) En ríos, aguas o zonas costeras donde el lecho del río es inestable, la socavación es severa, la velocidad del flujo es alta o el lecho del río es rocoso (lo que puede causar impactos severos y desgaste del cable óptico, poniéndolo en peligro), cables ópticos submarinos con doble armadura de acero se utilizará preferentemente.(4) Para los ríos con una profundidad de agua perenne superior a 10 m, cables ópticos para aguas profundas (en concreto, cables ópticos de doble armadura con revestimiento de plomo para aguas profundas). Estos cables son relativamente pesados y pueden hundirse en el lecho del río, lo que mejora su estabilidad y seguridad bajo el agua.(5) Para ríos pequeños y zanjas, pueden utilizarse cables ópticos ordinarios enterrados directamente, tendidos con tubos de plástico transversales al río.

- En los proyectos clave a gran escala que impliquen el cruce de ríos importantes, se instalará generalmente un cable óptico submarino de reserva. Su longitud y características de transmisión serán aproximadamente las mismas que las del cable óptico principal. Para evitar torsiones entre los cables ópticos principal y de reserva bajo el agua, la distancia entre sus posiciones de despliegue será de al menos 50-70 m.

Existen dos métodos de conmutación para los cables ópticos principal y de reserva:

- Uno es el método de conexión directa: El cable óptico principal se conecta directamente al cable óptico terrestre, mientras que el extremo del cable óptico de reserva se pela y se prepara para el empalme (que se utilizará cuando sea necesario).

- El otro es el método de conexión flexible: Tanto el cable óptico principal como el de reserva se conectan a los pigtails de conectores flexibles en un dispositivo de conmutación (comúnmente conocido como caja de “conmutación” de cables submarinos) y, a continuación, la conmutación entre ellos y el cable óptico terrestre se lleva a cabo mediante el acoplamiento de conexiones. Este método de conmutación tiene un tiempo de conmutación corto; sin embargo, debido al uso de dos empalmes flexibles y cuatro empalmes fijos, la pérdida total aumentará aproximadamente 2 dB.

| Estado de las riberas | Requisitos de profundidad de enterramiento (m) |

|---|---|

| Sección de playa | 1.5 |

| Aguas con una profundidad inferior a 8 m (nivel anual de aguas bajas) 1. Cauce inestable, suelo blando; 2. Lecho de río estable, suelo duro. | 1.5 1.2 |

| Aguas con una profundidad superior a 8 m (nivel anual de aguas bajas) | Entierro natural |

| Aguas con planes de dragado | 1 m por debajo de la profundidad prevista |

| Zonas con socavación grave y condiciones extremadamente inestables | Por debajo del intervalo de variación |

| Cauces rocosos y erosionados | >0.5 |

| Método de excavación | Condiciones aplicables |

|---|---|

| Excavación manual directa | Profundidad del agua inferior a 0,5 m, baja velocidad del caudal y lecho del río compuesto de arcilla, suelo arenoso o arena. |

| Excavación de interceptación manual | Profundidad del agua inferior a 2 m, anchura del río inferior a 30 m y lecho del río compuesto de arcilla, suelo arenoso o arena. |

| Zanja de lavado de la bomba de agua | Profundidad del agua superior a 2 m e inferior a 8 m, velocidad del caudal inferior a 0,8 m/s y lecho del río compuesto de arcilla o arena limosa. |

| Draga, draga de succión | Profundidad del agua de 8 a 12 m, y lecho del río compuesto de arcilla, limo, tierra arenosa o grava pequeña. |

| Voladura | Cauce rocoso. |

| Flusher | Lecho fluvial compuesto por tierra arenosa, arena o arena gruesa-fina. |

| Máquina excavadora y baldeadora | Lecho fluvial compuesto por tierra arenosa, arena, arena gruesa-fina o tierra dura. |

5.4.2 Marcadores de cables submarinos

Cuando se tiendan cables ópticos submarinos en ríos navegables, deberá designarse una zona de no anclaje en las proximidades de los cables, y se instalarán carteles de señalización en los terraplenes a ambos lados de esta zona. Dado que los cables ópticos submarinos son más ligeros que los cables eléctricos submarinos, tienen un mayor alcance móvil bajo el agua después de su instalación; por lo tanto, la zona de no anclaje de los cables ópticos submarinos es relativamente mayor.

Los paneles de señalización submarina por cable incluyen paneles de señalización triangulares, paneles de señalización cuadrados de gran tamaño y paneles de señalización con luces de neón. El tipo de señalización a utilizar se determinará en función de la anchura de la superficie del río y del número de buques que pasen. Para más detalles sobre los paneles de señalización, consulte las normas pertinentes.

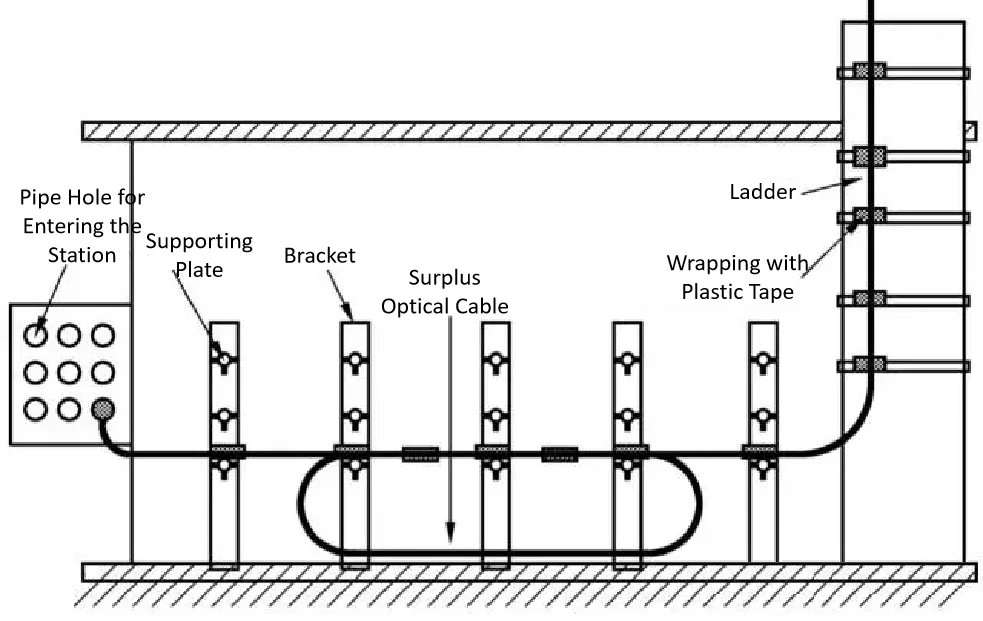

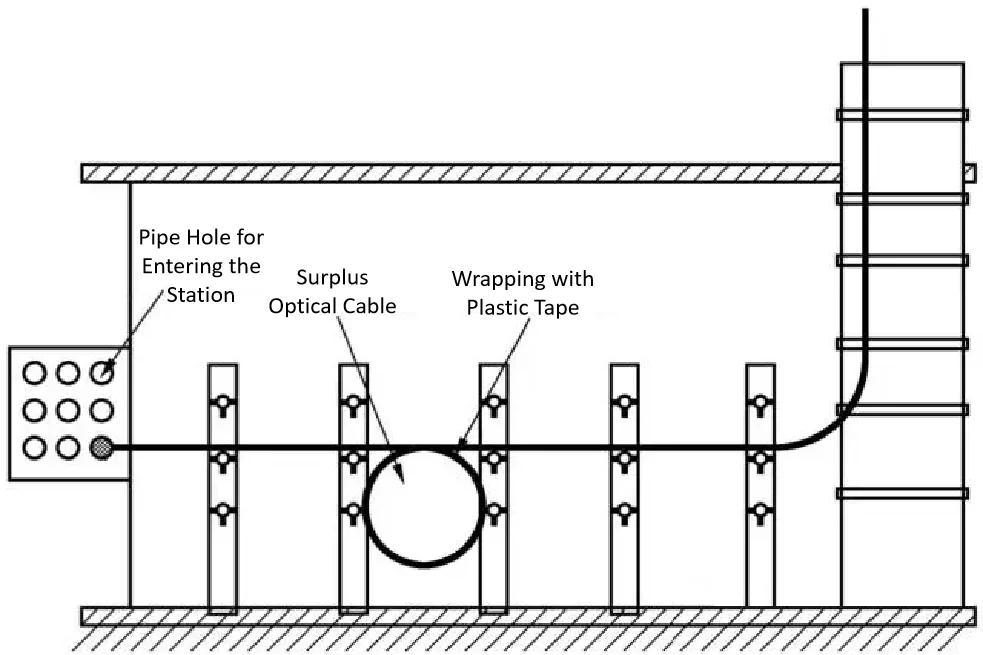

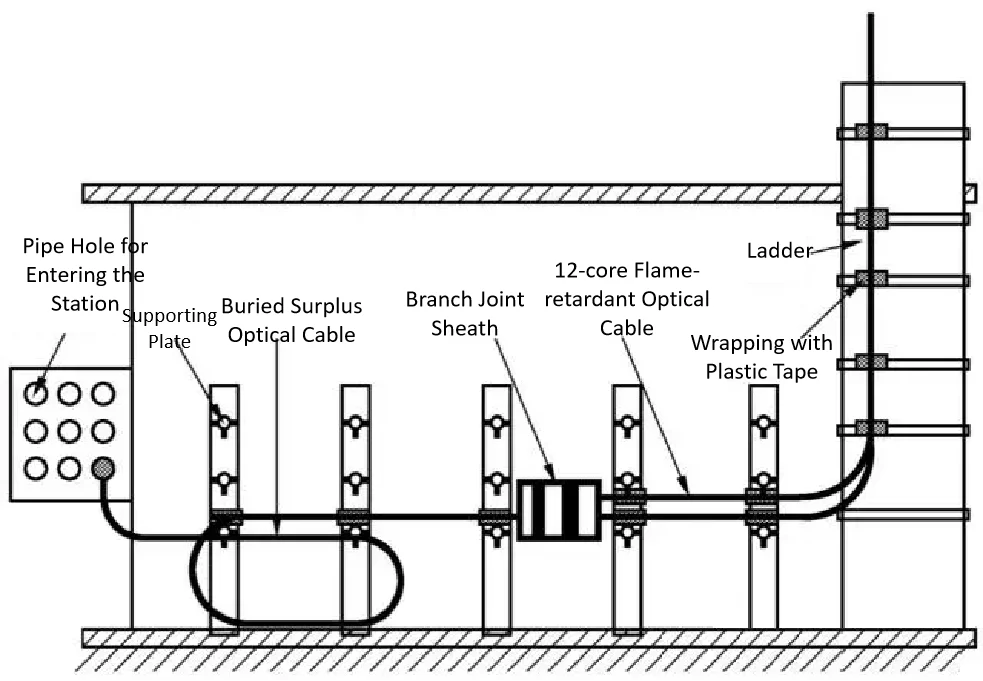

5.5 Instalación de los cables ópticos de la estación interior

5.5.1 Enrutamiento de los cables ópticos de la estación interior

- Independientemente del método de instalación utilizado para los cables ópticos de exterior, generalmente entran en la sala de entrada de cables subterráneos de interior a través de la boca de inspección de exterior. En la mayoría de los proyectos, los cables ópticos exteriores ordinarios se utilizan como cables ópticos de estación interior; en los proyectos con requisitos especiales, los cables se volverán a empalmar en cables ópticos ignífugos con cubierta exterior de cloruro de polivinilo (PVC) en la sala de entrada de cables subterránea.

- Los cables ópticos de las estaciones interiores discurren desde la sala de entrada de cables subterránea, a lo largo del pasillo de cables ópticos (eléctricos) de la sala de equipos a través de una escalera, hasta el ODF (Optical Distribution Frame) o la caja de terminales para su terminación. A partir del equipo terminal óptico, se utilizarán en su lugar cables ópticos flexibles de tipo cinta o unipolares de interior.

- En las zonas gravemente afectadas por los rayos, los cables ópticos exteriores se terminarán en la sala de entrada de cables subterránea. Sus capas de armadura metálica se conectarán a puntos de protección, y todos los hilos metálicos se conectarán a través de cables ópticos dedicados de la estación interior (que no contienen componentes metálicos) y, a continuación, se dirigirán al bastidor de la fuente de alimentación remota en la sala de equipos.

- Por lo general, el tendido de los cables ópticos de las estaciones interiores sólo puede realizarse manualmente. Durante el tendido, se asignará personal especializado en la parte superior e inferior de las escaleras y en cada punto de giro para tirar del cable bajo un mando unificado. El cable se mantendrá flojo durante el tendido; está estrictamente prohibido formar pequeños bucles o curvas cerradas.

5.5.2 Instalación y fijación de los cables ópticos de la estación interior

- Al instalar y fijar los cables ópticos de la estación interior en las escaleras de la sala de entrada de cables, los cables ópticos ordinarios y los cables ópticos ignífugos se separarán en el cierre de empalme.

- En las estaciones pequeñas sin escaleras, se instalarán soportes en la pared para fijar los cables con bridas; no se permitirá que los cables cuelguen libremente en tramos largos.

- Después de entrar en la sala de equipos, los cables ópticos de las estaciones interiores de las grandes salas de equipos suelen tenderse en bandejas de cables. Se procurará tenderlos ordenadamente a lo largo del borde de forma holgada y plana, evitando que se solapen y se crucen. En los puntos de inflexión de las bandejas portacables, puede realizarse un 绑扎 (sujeción con bridas) adecuado. En los cuartos de equipos pequeños sin canaletas portacables bajo el suelo, el cable sobrante se enrollará en bucles y se fijará en la pared.

- El tendido interior de los cables ópticos debe ser limpio y ordenado. Es necesario asegurarse de que los cables permanezcan flojos y tengan un radio de curvatura suficiente. Aunque los cables no se empalmen y terminen inmediatamente después del tendido, deberán fijarse temporalmente para evitar daños mecánicos en los cables o la rotura de fibras causada por el estiramiento o la flexión de los cables.

6 Empalme e instalación de cables ópticos

6.1 Requisitos para el empalme

(1) Antes de empalmar el cable óptico, verifique que el tipo y la identificación del extremo del cable sean correctos; el cable debe estar en buenas condiciones; el rendimiento de transmisión de la fibra óptica debe ser bueno, y el aislamiento de la cubierta a tierra debe cumplir la norma (si no es así, identifique la causa y tome las medidas necesarias para solucionarlo).

(2) Se harán marcas permanentes para la numeración de la fibra óptica dentro del cierre de empalme; cuando entren cables de dos direcciones por el mismo lado del cierre de empalme, se harán marcas permanentes unificadas para la identificación del extremo del cable.

(3) El método y las normas de proceso para el empalme de cables ópticos deberán cumplir las especificaciones de construcción y los requisitos técnicos de los diferentes cierres de empalme.

(4) Para el empalme de cables ópticos, debe crearse un buen entorno de trabajo. Por lo general, las operaciones se llevarán a cabo en un vehículo o en una tienda de empalme para evitar las interferencias del polvo; se evitarán las operaciones al aire libre cuando llueva o nieve. Cuando la temperatura ambiente sea inferior a 0 °C, se tomarán medidas de calentamiento para garantizar la flexibilidad de las fibras ópticas, el funcionamiento normal del equipo de empalme por fusión y el funcionamiento normal del personal de construcción.

(5) Se reservará suficiente holgura para el cable óptico en la junta de empalme y para las fibras ópticas dentro del cierre de empalme. En general, la longitud reservada del cable óptico no será inferior a 4 metros, y la longitud final reservada de las fibras dentro del cierre de empalme no será inferior a 60 centímetros.

(6) Se prestará atención al funcionamiento continuo durante el empalme de cables ópticos. Para los empalmes de cables ópticos que no puedan completarse en el mismo día debido a condiciones inevitables, se tomarán medidas para evitar la intrusión de humedad y garantizar la seguridad.

(7) La pérdida por empalme de los empalmes de fibra óptica deberá ser inferior al índice de control interno, y la pérdida media por empalme de cada canal de fibra óptica deberá cumplir los requisitos especificados en los documentos de diseño.

6.2 Procedimientos y métodos para el empalme de cables ópticos

El procedimiento de empalme de cables ópticos implica varios pasos secuenciales. En primer lugar, se realizan los preparativos en cuanto a tecnología, herramientas y el propio cable óptico. A continuación, se determina la posición de empalme. A continuación, se pela y procesa la cubierta del cable óptico. A continuación, se realiza el tratamiento de empalme de componentes como el elemento de resistencia y la cubierta metálica. A continuación, se empalman las fibras ópticas. A continuación, se lleva a cabo el control y la evaluación de la pérdida de conexión de las fibras ópticas. A continuación, se acomoda adecuadamente la longitud restante de las fibras ópticas. A continuación, se sella (encapsula) la cubierta del empalme del cable óptico. Por último, se instala y fija el empalme del cable óptico.

7 Protección de las líneas de comunicación por cable óptico

7.1 Protección de cables ópticos directamente enterrados

7.1.1 Protección mecánica: se refiere a la protección de los cables ópticos contra los daños causados por fuerzas externas.

Cuando el trazado de un cable óptico atraviese campos arados a máquina, carreteras rurales, zonas urbanas, distritos residenciales o zonas propensas a la alteración del suelo, se adoptarán medidas de protección de acuerdo con los requisitos de diseño.

Cuando el trazado del cable óptico atraviese tramos en los que no esté permitida la excavación (como vías férreas, carreteras y calles), se adoptará el método de "pipe-jacking" y el cable se protegerá con tubos de acero o de plástico. Normalmente, esta medida de protección se aplica antes del tendido del cable. Durante el tendido del cable, primero se enhebrará un tubo de plástico semirrígido a través del tubo de acero, seguido del cable óptico; además, las aberturas de los tubos se sellarán con fibra de cáñamo u otros materiales.

Para la protección al cruzar carreteras sencillas o caminos rurales, se suelen adoptar medidas de protección como cubrir la parte superior del cable óptico con placas de recubrimiento de cemento o colocar ladrillos rojos. Cuando se utilicen ladrillos para la protección, se colocará primero una capa de 20 cm de espesor de tierra triturada sobre el cable óptico, tras lo cual se colocarán ladrillos rojos verticalmente. Si se tienden dos cables ópticos en la misma zanja, se colocarán ladrillos rojos horizontalmente para su protección.

7.1.2 Medidas de prevención contra roedores y termitas

(1) Medidas para prevenir la infestación de termitas

Las termitas no sólo roen los cables ópticos, sino que también segregan ácido fórmico, que acelera la corrosión de las cubiertas metálicas.

① Teniendo en cuenta los hábitos ecológicos de las termitas, al tender las rutas de los cables ópticos se evitarán en la medida de lo posible las zonas con alta infestación de termitas, como bosques, puentes de madera, cementerios y zonas húmedas con montones de basura.

② Cuando el trazado del cable óptico deba atravesar zonas con actividad de termitas, el cable puede enterrarse con tierra tóxica a prueba de termitas. Esto incluye rociar insecticida líquido en el fondo de la zanja y rellenarla con tierra empapada en insecticida.

③ En zonas con alta densidad de termitas, se utilizarán cables ópticos a prueba de termitas en el diseño y la construcción para lograr efectos de prevención de termitas.

(2) Medidas para evitar el roído de roedores

Los roedores tienen la costumbre de afilarse los dientes. Cuando los cables ópticos subterráneos bloquean sus caminos o cuando buscan comida, los roedores roen y dañan los cables.

① Teniendo en cuenta los hábitos de los roedores, la selección de las rutas de los cables ópticos deberá evitar las zonas propensas a los roedores, como las cabeceras de los puentes de piedra y las alcantarillas. Cuando atraviese crestas de campos, terraplenes de ríos de tierras de cultivo y laderas con cultivos comerciales, el cable se tenderá verticalmente en la medida de lo posible para reducir la longitud enterrada a lo largo de los bordes; cuando se tienda a lo largo de carreteras de montaña, el cable se tenderá por el lado cercano a la ladera de la montaña. Dado que los roedores se mueven principalmente en la capa de arado, la profundidad de enterrado del cable óptico deberá cumplir los requisitos especificados para reducir los daños causados por los roedores.

② Cuando el cable deba atravesar zonas con frecuente actividad de roedores, el cable óptico se protegerá con tubos de plástico rígido o tubos de acero, y el suelo circundante se apisonará firmemente. No se introducirán piedras ni objetos duros en la zanja del cable, asegurándose de que no queden huecos en la zanja.

③ En el caso de cables ópticos para tuberías, enhebrar el cable en subtuberías y sellarlas con fibra de cáñamo o tubos termorretráctiles también es una medida eficaz de prevención de roedores.

7.2 “Tres protecciones” para líneas de cable óptico

Las “tres protecciones” de las líneas de comunicación por cable óptico incluyen la protección contra la electricidad intensa, los rayos y la corrosión electroquímica.

1. Protección contra la electricidad intensa para líneas de cables ópticos

Se tomarán medidas en función de si hay hilos de cobre en el interior del cable óptico.

(1) Medidas de protección para cables ópticos sin hilos de cobre

① La cubierta metálica y el elemento de resistencia metálico del cable óptico no se conectarán eléctricamente entre cables adyacentes en la unión de empalme para reducir la longitud de la sección de influencia acumulada.

② En las secciones cercanas a vías férreas electrificadas con corriente alterna, durante la construcción o el mantenimiento del cable óptico, la cubierta metálica y el elemento de resistencia del cable se conectarán temporalmente a tierra para garantizar la seguridad personal.

③ Cuando se atraviesen zonas con un potencial de tierra elevado, no se conectarán a tierra los componentes metálicos, como el revestimiento metálico y el elemento resistente del cable.

Dado que el efecto de apantallamiento de las líneas de cable óptico es muy bajo y la resistencia del aislamiento de la cubierta metálica es alta, las líneas de comunicación por cable óptico no suelen necesitar conexión a tierra. Esto ayuda a reducir los costes del proyecto y la carga de trabajo del mantenimiento diario.

(2) Medidas de protección para líneas de comunicación por cable óptico con hilos de cobre

① Cuando una línea de comunicación por cable óptico discurra paralela y próxima a una línea eléctrica fuerte, deberá mantenerse una distancia suficiente de acuerdo con el diseño. Esto puede conseguirse aumentando la separación entre la línea de cable óptico y la línea eléctrica fuerte o acortando la longitud de la sección de influencia acumulada.

② Cuando la línea de comunicación por cable óptico esté cerca de instalaciones eléctricas fuertes (como líneas eléctricas de alta tensión, ferrocarriles electrificados de corriente alterna, redes de cables de tierra de centrales o subestaciones eléctricas y dispositivos de puesta a tierra de postes de líneas eléctricas de alta tensión), la separación específica se determinará en función del diseño.

③ Para los efectos peligrosos a corto plazo de las líneas eléctricas fuertes sobre el cable óptico, pueden instalarse descargadores en los hilos de cobre; para los efectos peligrosos a largo plazo, pueden instalarse filtros protectores en el circuito de hilos de cobre.

④ Bajo la condición de que el suministro de energía de las estaciones de relevo no se vea afectado, ajuste la composición de las secciones de suministro de energía remotas en el área afectada por la electricidad fuerte para acortar la longitud de la sección de influencia acumulada.

⑤ Aumente el grosor de la cubierta exterior de PE (polietileno) del cable óptico.

2. Protección contra el rayo para líneas de comunicación por cable óptico

Cuando un rayo cae a tierra, el arco eléctrico generado puede quemar el cable óptico dentro del alcance del arco, provocando deformaciones estructurales, rotura de fibras y daños en los hilos de cobre del interior del cable. También puede provocar la rotura de la cubierta exterior de plástico del cable, con la consiguiente corrosión y acortamiento de su vida útil.

Las medidas de protección contra el rayo para las líneas de comunicación por cable óptico son las siguientes:

(1) La cubierta metálica o capa de blindaje del cable óptico no deberá conectarse a tierra, manteniéndolo en un estado de tierra flotante.

(2) La cubierta metálica (o armadura) y el elemento de resistencia metálico del cable óptico deberán estar desconectados a ambos lados de la unión de empalme, sin conexión eléctrica entre ellos o entre otros componentes metálicos.

(3) Instale cables de drenaje por encima del cable óptico. Los cables de drenaje pueden ser de uno o dos hilos. Por lo general, se utilizan hilos de acero de 7/2,2 mm o alambres de acero galvanizado como cables de drenaje.

(4) Instale cables de tierra de protección en las estaciones. Conecte todos los empalmes de los componentes metálicos del cable óptico para mantener conectados el elemento de resistencia, la capa a prueba de humedad y la capa de blindaje del cable óptico en la sección de relé. Conecte ambos extremos al cable de tierra de protección de la estación mediante conductores.

(5) Utilice cables ópticos no metálicos en zonas gravemente afectadas por rayos.

La práctica ha demostrado que, entre las diversas medidas de protección para las líneas de cable óptico directamente enterradas, la colocación de hilos de drenaje de protección contra rayos es la medida de protección contra rayos más eficaz.

En el caso de las líneas aéreas de cables ópticos, además de adoptar las medidas de protección contra el rayo para las líneas de cables ópticos directamente enterradas (excluido el tendido de hilos de drenaje de protección contra el rayo), también se pueden tomar las siguientes medidas de protección:

(1) Conecte a tierra el hilo de suspensión del cable aéreo a intervalos.

(2) Instale cables aéreos de tierra en la línea de postes de los cables ópticos aéreos en zonas muy afectadas por los rayos o en las que éstos caigan con frecuencia. Los cables aéreos de tierra utilizan alambres de hierro galvanizado de 4,0 mm y se instalan a 30-60 cm por encima de la parte superior de los postes.

3. Protección contra la corrosión electroquímica de las líneas de comunicación por cable óptico

La cubierta exterior de plástico del cable óptico ya proporciona una buena protección anticorrosión a la cubierta o armadura metálica del cable. Por tanto, no se requieren medidas anticorrosión electroquímicas adicionales para las líneas de comunicación por cable óptico.