مدونة

- المبنى أ، ساحة الأعمال الدولية الجمهورية، رقم 3699 طريق غونغهيكسين، منطقة جينغان، شنغهاي

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

كيفية ضمان قوة الشد لكابلات ADSS البصرية؟

1. نظرة عامة

العناصر الأساسية لقوة الشد في كابل ADSS البصري هي عضو القوة المركزية (CSM)، عادة ما تكون مصنوعة من البلاستيك المقوى بالألياف (FRP)، و خيوط التعزيز، وهو خيط الأراميد. يمنع استخدام هذه العناصر الشدية الألياف الضوئية الداخلية من تحمل ضغط زائد عند تثبيت الكابل هوائيًا، وبالتالي التخفيف من زيادة التوهين الإضافي. ال قوة الشد القصوى (UTS) أو قوة الكسر المقدرة (RBS) يُعدّ اختبار مقاومة الشد لكابل ADSS أحد المؤشرات الرئيسية المستخدمة للتحقق من مطابقة أداء الكابل. وتختلف منهجية ضمان قوة الشد المناسبة باختلاف بنية الكابل وطول الامتداد المطلوب. لذلك، يُعدّ التحكم في عملية الإنتاج لضمان امتلاك الكابل لقوة الشد المطلوبة معيارًا أساسيًا لمراقبة الجودة.

2. أهمية قوة كسر كابل ADSS وآلية تقاسم الحمل المتزامن

يتم تعليق كابلات ADSS الضوئية بين الهياكل الداعمة (الأعمدة/الأبراج) بمسامير محددة تبلد على مدى معين طول الامتداد، مما يتطلب أداءً عاليًا في مقاومة الشد. الكابل قوة الكسر (RBS/UTS) هو المعيار المُحدد لقوة الشد المحورية، والذي يُحدد فعالية عناصر الشد. تشير قوة الكسر الأعلى إلى مقاومة شد محورية فائقة، مما يحمي الألياف الضوئية بشكل أفضل من القوى الخارجية التي قد تؤدي إلى زيادة في إجهاد الألياف واللاحقة التوهين الإضافي أثناء التشغيل. لتحقيق أقصى قوة كسر ممكنة، من الضروري أن تتحمل جميع عناصر الشد داخل كابل ADSS الحمل معًابسبب المستويات المختلفة للاحتكاك بين المكونات في تصميمات الكابلات المختلفة، هناك حاجة إلى معدات ومواد وطرق تحكم مختلفة في العملية أثناء التصنيع لضمان أداء قوة الشد الأمثل.

3. ضمان قوة الشد لهياكل الكابلات المختلفة

3.1 الملاحظات الأولية من اختبارات قوة كسر الكابلات

يُحاكي اختبار قوة الكسر لكابلات ADSS الضوئية البيئة الميكانيكية أثناء التركيب الجوي. يتضمن الاختبار تثبيت طرفي عينة الكابل بـ التجهيزات (أو المقابض)، وتطبيق قوة شد على أحد الطرفين، وتسجيل أقصى حمل في لحظة تمزق الكابل، والذي يتم تعريفه على أنه قوة الكسر أو قوة الشد القصوى (UTS) [1]. يتكون الكابل الضوئي من عدة مكونات، بما في ذلك عنصر القوة المركزي، والألياف الضوئية، والأنابيب السائبة، والغلاف الخارجي. بالنسبة لكابلات ADSS، فإن العناصر الحاملة للحمل الأساسية هي: خيط الأراميد و ال FRP (البلاستيك المقوى بالألياف) قضيب. بناءً على نتائج اختبار قوة الكسر، تُظهر حالة هذين العنصرين عادةً ثلاث نتائج رئيسية:

(1) الملاحظة الأولى: خيوط الأراميد والبلاستيك المقوى بالألياف الزجاجية (FRP) لا يزالان سليمين (لا يوجد كسر) يحدث هذا عادةً بسبب عدم كفاية التصاق أو ضغط الغلاف الخارجي حول خيط الأراميد. فعندما يتمدد الغلاف الخارجي ويتقلص تحت تأثير الشد، ينزلق يحدث انحناء بين الغلاف الخارجي وعنصر الشد الأساسي (خيوط الأراميد). نتيجةً لذلك، لا يتحمل كلٌّ من خيوط الأراميد وعنصر FRP الحمل المحوري بفعالية.

(2) الملاحظة الثانية: ينكسر خيط الأراميد، ويظل البلاستيك المقوى بالألياف الزجاجية سليمًا تشير هذه النتيجة إلى أن FRP يبدأ فقط في تحمل الحمل بعد وصل خيط الأراميد بالفعل إلى أقصى حد للإجهاد وانقطع. الانزلاق يحدث انكسار بين خيط الأراميد المكسور ومكونات الطبقة الداخلية المجاورة، مما يمنع انتقال قوة الشد بالكامل إلى الداخل. لذلك، يبقى عنصر القوة المركزية (FRP) سليمًا. في حالة خاصة، ينكسر معظم خيط الأراميد بينما يبقى بعض خيط الأراميد وعنصر القوة المركزية (FRP) سليمين. غالبًا ما يُعزى ذلك إلى خلل في طول وضع خيوط الأراميد، مما يؤدي إلى عدم تقاسم الحمل بشكل متزامن بين خيوط الأراميد.

(3) الملاحظة الثالثة: تمزق كل من خيوط الأراميد والبلاستيك المقوى بالألياف الزجاجية هذه هي النتيجة المرجوة، إذ تؤكد أن كلاً من خيط الأراميد والبلاستيك المقوى بألياف الزجاج (FRP) قد قدّما أقصى مساهمة لهما في مقاومة الشد. في هذه الحالة، تُحسّن قوة كسر الكابل.

3.2 تحديد الاحتكاك بين المكونات في الكابلات الضوئية

يحاكي اختبار قوة كسر الكابل تطبيق الشد أثناء تركيب الكابل، حيث يتم تثبيت الكابل من كلا الطرفين بواسطة التجهيزات. التركيبات تمارس تأثيرًا داخليًا قوة الإمساك F1. محوري حمل الشد يُطبّق F2 على أحد الطرفين، ويُقاس أقصى حمل عند لحظة التمزق. من خلال تحليل الإجهاد، يُفهم أن الكابل يميل إلى الاستطالة في اتجاه F2 المُطبّق. ينتقل حمل الشد بالتتابع من الطبقات الخارجية إلى الطبقات الداخلية، بوساطة قوة الإمساك F1. إذا الانزلاق النسبي إذا حدث أي خلل بين أي مكونين داخل طبقة، فسينقطع انتقال القوة إلى المكونات الداخلية. ستفشل هذه المكونات الداخلية في المساهمة في قوة الكسر الكلية وستبقى سليمة. وبالتالي، فإن ضمان كفاءة قوة الاحتكاك بين جميع المكونات أمر في غاية الأهمية.

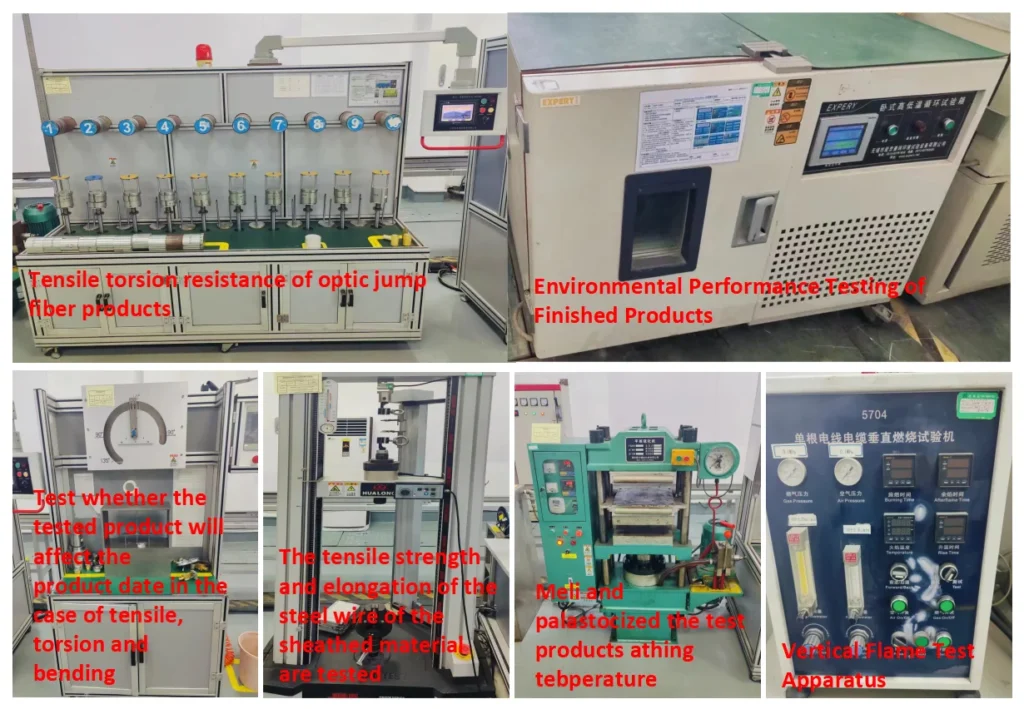

تستخدم شركتنا أداة قادرة على قياس الحد الأقصى قوة الاحتكاك الساكن بين المكونات المتجاورة. يتكون هذا الجهاز عادةً من آلة اختبار شد، وقضيب سحب للمكونات، وقضيب تثبيت للمكونات، وآلية تثبيت. وهو مصمم لقياس ذروة قوة الاحتكاك الساكن مباشرةً قبل بدء الحركة النسبية (الانزلاق) بين المكونين المختبرين.

3.3 ضمان قوة الشد لهياكل الكابلات المختلفة

3.3.1 معالجة نتائج اختبار الكسر الشاذة

لمنع الوضع الشاذ الملاحظة الأولى (إذا ظل خيط الأراميد والبلاستيك المقوى بألياف الزجاج سليمًا)، فمن الضروري التأكد من أن الغلاف الخارجي يتمتع بارتفاع كافٍ قوة التغطية (أو سلامة/ضيق الغمد). تشمل عوامل التحكم الرئيسية لتحقيق ذلك اختيار أبعاد طرف القالب ووجه القالب المناسبة، أو زيادة المسافة بينهما لتعزيز ضغط البثق، وتحسين درجة حرارة المعالجة لتعزيز التصاق/ضغط الغمد حول خيط الأراميد.

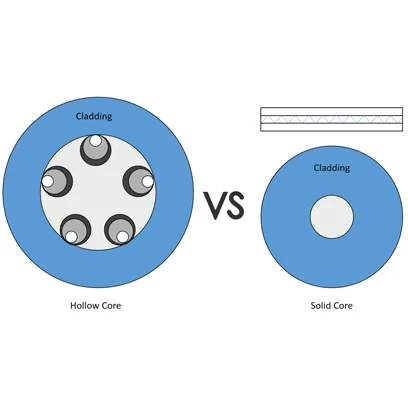

حدوث الملاحظة الثانية الشذوذ (ينكسر خيط الأراميد، ويبقى البلاستيك المقوى بالألياف سليمًا) يحدث في المقام الأول بسبب الانزلاق النسبي بين قضيب FRP والأنبوب المفكوك المحيط به. هذا الانزلاق يقلل بشكل كبير من مساهمة FRP في قوة الشد الكلية. يُلاحظ هذا السيناريو بشكل شائع في كابلات ADSS الضوئية المملوءة بالشحم. يتم تصنيف الكابلات الضوئية حسب طريقة حجب المياه إلى الكابلات المملوءة (المليئة بالهلام) و الكابلات الجافة [2] أجرينا اختبارات قوة الكسر على الكابلات المعبأة والجافة، باستخدام معدات ومواد ومعايير عملية متطابقة، مع اختلاف وحيد يتمثل في مادة حجب الماء (خيوط وأشرطة حجب الماء للكابلات الجافة مقابل شحم/جل حشو للكابلات المعبأة). ملخص نتائج الاختبار في الجدول أدناه: (يُفترض أن يكون الجدول التالي).

| كابل بصري جاف بالكامل | كابل بصري مملوء بالهلام | ||

| قوة الشد (كيلو نيوتن) | أداء الكابل عند نقطة الانهيار | قوة الشد (كيلو نيوتن) | أداء الكابل عند نقطة الانهيار |

| 19.6 | تمزق جميع مكونات الكابل | 17.9 | تمزقت جميع المكونات باستثناء FRP المركزي |

| 19.7 | تمزق جميع مكونات الكابل | 18.1 | تمزقت جميع المكونات باستثناء FRP المركزي |

| 19.4 | تمزق جميع مكونات الكابل | 17.6 | تمزقت جميع المكونات باستثناء FRP المركزي |

مرتكز على الجدول 1قوة الكسر (قوة الشد) الملحوظة للكابل البصري المملوء بالهلام أقل من قوة الكابل البصري الجاف تمامًا. يُظهر أداء الكابل عند نقطة الكسر للعينة المملوءة، تحديدًا، أن قضيب البلاستيك المقوى بألياف الزجاج (FRP) ظل سليمًا (ملاحظة وضع العطل الثانية). هذا يشير إلى عدم كفاية توزيع الحمل من عنصر القوة المركزي.

نتيجةً لذلك، استخدمنا جهاز اختبار الاحتكاك الساكن بين المكونات من شركتنا لقياس قوة الاحتكاك بين قضيب البلاستيك المقوى بالألياف (FRP) ومكونات الأنابيب السائبة المجاورة، لكلٍّ من الكابلات الجافة والمملوءة. فيما يلي نتائج قوة الاحتكاك القصوى، التي تم الحصول عليها في ظل ظروف تصنيع متطابقة:

| العينة التجريبية 1 | العينة التجريبية 2 | |

| قوة الاحتكاك (نيوتن) بين الأنبوب السائب والألياف الزجاجية المقواة بالبلاستيك في الكابل الجاف بالكامل | 88.6 | 91.2 |

| 88.3 | 90.8 | |

| 89.2 | 91.4 | |

| قوة الاحتكاك (نيوتن) بين الأنبوب السائب والألياف الزجاجية المقواة بالبلاستيك في الكابل المملوء بالهلام | 45.5 | 57.3 |

| 44.3 | 57.6 | |

| 46.7 | 57.4 |

تظهر المقارنة التجريبية في الجدول 2 بوضوح أن قوة الاحتكاك بين الأنبوب الفضفاض وقضيب FRP في كابل بصري مملوء بالهلام أقل بكثير من ذلك في كابل بصري جاف بالكامل (مليئة بالاحتكاك)

ويعزى هذا الاختلاف إلى مركب الحشو (جل الكابل) يعمل كـ مواد التشحيم، مما يقلل بشكل كبير من الاحتكاك بين المكونين. أثناء اختبار الشد (قوة الكسر)، تُسبب قوة الاحتكاك غير الكافية بين الأنبوب المفكوك وقضيب FRP الانزلاق النسبي بينهما. وبالتالي، فإن قضيب FRP إما يفشل في تحمل الحمل المحوري بالكامل، أو أنه يوفر انخفاض مساهمة الشد.

3.3.2 مشكلة انخفاض الاحتكاك بين الأنبوب المفكوك وقضيب FRP في الكابلات الضوئية المملوءة بالهلام

ولمنع الانزلاق النسبي بين الأنبوب المفكوك وعضو القوة (قضيب FRP) ولزيادة قوة الاحتكاك بين هذين المكونين بشكل فعال، يمكن إجراء التحسينات من منظورين رئيسيين: تكنولوجيا المعالجة وتعديل المواد.

(أ) منظور تحسين العمليات

تم الحصول على نتائج قوة الكسر (قوة الشد) التالية عن طريق تقليل درجة ترابط خيوط الأراميد فقط:

| كابل بصري مملوء بالهلام | ||

| خطوات التجديل (مم) | قوة الشد (كيلو نيوتن) | أداء العينة بعد اختبار الكسر |

| 650 | 16.8 | تمزق جميع مكونات الكابل يستثني FRP المركزي. |

| 600 | 17.3 | تمزق جميع مكونات الكابل يستثني FRP المركزي. |

| 550 | 17.7 | تمزق جميع مكونات الكابل يستثني FRP المركزي. |

| 500 | 18.7 | تمزقت جميع مكونات الكابل. |

| 450 | 19.6 | تمزقت جميع مكونات الكابل. |

وبناء على النتائج التجريبية، يمكن الاستنتاج أن تقليل درجة تشابك خيوط الأراميد بفعالية يزيد من قوة كسر الكابل (قوة الشد).

يعود هذا الارتفاع إلى صغر المسافة، مما يؤدي إلى طول حركة محورية أطول تحت تأثير قوة تماسك التركيبات. هذا يُطيل مسار تحمل خيط الأراميد للإجهاد، مما يسمح بنقل قوة تماسك التركيب F1 إلى الداخل بفعالية أكبر. وقد تحقق الهدف النهائي: يتحمل قضيب FRP وخيوط الأراميد الحمل في نفس الوقت.

مع ذلك، نظرًا لاستقرار معدات قفص التجديل أثناء عملية إنتاج الكابلات، لا يُمكن ضبط زاوية تجديل الخيوط على مستوى صغير جدًا. علاوة على ذلك، عند تقليل زاوية تجديل خيوط الأراميد، يزداد إجهاد الكابل بالتبعية، مما يؤدي إلى ترهل أكبر عند تركيب الكابل جوًا، مما يزيد في النهاية من حمل الكابل.

(II) منظور تعديل المواد

لزيادة قوة الاحتكاك بين الأنبوب المفكوك وعنصر القوة، يُمكن تخشين أسطح تلامس هذه المكونات عمدًا. تُسفر الأبحاث في هذا المجال بشكل رئيسي عن الطريقتين التاليتين لزيادة الاحتكاك السطحي بين المكونين:

(1) استخدام البلاستيك المقوى بألياف الزجاج المجدولة/الملفوفة حلزونيًا (W-FRP) لزيادة الاحتكاك:

تتضمن هذه الطريقة لفّ خيطين زجاجيين في آنٍ واحد حول سطح البلاستيك المقوى بألياف الزجاج (FRP) أثناء عملية تصنيعه. تُشكّل الخيوط الزجاجية البارزة من السطح FRP ملفوف (W-FRP) أقل سلاسة بشكل ملحوظ مقارنة بالبلاستيك المقوى بألياف الزجاج التقليدية، مما يؤدي إلى زيادة الاحتكاك.

(2) إضافة طبقة وسادة PE خشنة إلى سطح FRP:

نظرًا لأن سطح FRP أملس نسبيًا، فإن السطح الخشن طبقة وسادة البولي إيثيلين (طبقة البولي إيثيلين) تُوضع على سطحها. هذه الطبقة الخشنة من البولي إيثيلين تزيد بفعالية من احتكاك السطح بين الأنبوب المفكوك وعنصر القوة (FRP).

| كابل بصري مملوء بالهلام | |||

| قوة الاحتكاك مع الأنبوب السائب (نيوتن) | قوة الشد (كيلو نيوتن) | أداء العينة بعد اختبار الكسر | |

| FRP عادي | 55.7 | 42.3 | جميع المكونات تمزقت يستثني البلاستيك المقوى بألياف الزجاج. |

| FRP ملفوفة | 188.2 | 48.7 | تمزقت جميع المكونات. |

| طبقة وسادة من البلاستيك المقوى بألياف الزجاج + البولي إيثيلين | 71 | 45.4 | جميع المكونات تمزقت يستثني البلاستيك المقوى بألياف الزجاج. |

تشير النتائج التجريبية بوضوح إلى أنه باستخدام FRP ملفوف (W-FRP)تزداد قوة الاحتكاك بين الأنبوب المفكوك وعضو القوة بشكل ملحوظ. ثم تُظهر عينة اختبار الكسر تمزقًا جميع المكونات، مما يشير إلى أن كل من خيوط الأراميد وقضيب FRP قدموا أقصى مساهماتهم في الشد، مما أدى إلى قوة كسر مثالية (قصوى).

أثبتت التجربة بنجاح أن التبني FRP ملفوفة يمنع بفعالية ظاهرة "الانزلاق" بين الأنبوب المفكوك والبلاستيك المقوى بألياف الزجاج (FRP)، والتي تُبقي البلاستيك المقوى بألياف الزجاج سليمًا. يضمن هذا التعديل أن يتمتع الكابل البصري المملوء بالجل بقوة شد (كسر) أعلى بكثير.

4. دراسة إعدادات درجة التشابك لأقفاص تشابك كابلات ADSS

4.1 استخدام معدات قفص التجوال

يُعد خيط الأراميد أهم عنصر شد (تحمل للحمل) في كابل ADSS (الدعم الذاتي العازل بالكامل). أثناء إنتاج الكابل، يُلف خيط الأراميد حول قلب الكابل بزاوية ثابتة لتقليل فرق الطول بين أطراف الخيط المختلفة. هذا ضروري لمنع انخفاض قوة الكابل. قوة الشد المقدرة (RTS) بسبب أطوال الغزل غير المتساوية.

يتم تغذية خيط الأراميد من نظام التوزيع باستخدام قفص تجديل تحت شد معين. لذلك، يُعد استقرار معدات قفص التجديل بالغ الأهمية. تستخدم شركتنا حاليًا قفص تجميع التحكم الكهربائي بتخميد الملف الكهرومغناطيسييستخدم هذا النظام الحث الكهرومغناطيسي لضمان تغذية خيوط الأراميد بشكل موحد توتر مستمر و أ خطوة جديلة ثابتة.

عند تركيب بكرات خيوط الأراميد، يجب توزيعها بالتساوي داخل قفص التجديل لضمان استدارة مثالية للكابل. عند استخدام خيوط الحشو مع خيوط الأراميد، يجب أن تحتوي الطبقة الأقرب إلى الغلاف الخارجي على أكبر كمية ممكنة من خيوط الأراميد، نظرًا لامتلاكها قوة شد نسبية أعلى بكثير. علاوة على ذلك، عند تركيب البكرات، يجب استخدام خيوط خشنة وناعمة بالتناوب داخل قفص التجديل لضمان الأداء الميكانيكي للكابل.

4.2 دراسة اختلاف درجة الترابط بين طبقات خيوط الأراميد الداخلية والخارجية

عند الحاجة إلى عدد كبير من خيوط الأراميد، يجب استخدام عدة أقفاص جدل في آنٍ واحد لإنتاج كابل ADSS. بعد اختبار الشد، يُلاحظ بقاء بعض الخيوط سليمة، ويعود ذلك أساسًا إلى اختلاف غير مثالي في ضبط درجة الصوت بين أقفاص الجدل الداخلية والخارجية.

لذلك، تم إجراء التجربة التالية للتحقيق في ضبط فرق الملعب بين الطبقات الداخلية والخارجية لأقفاص خيوط الأراميد:

| العلاقة بين خطوة الخيط الخارجي أ وخطوة الخيط الداخلي ب (مم) | قوة الشد (كيلو نيوتن) | أداء العينة بعد اختبار الكسر |

| أ > ب | 40.1 | تمزقت جميع الخيوط الخارجية، بينما بقيت الخيوط الداخلية والألياف الزجاجية المقواة سليمة. |

| أ = ب | 42.7 | تم ملاحظة طبقات كبيرة في طول كسر الغزل، وظلت FRP سليمة. |

| أ < ب | 45.3 | تمزقت جميع المكونات الحاملة للحمل. |

توضح التجربة أنه عندما تكون درجة انحدار خيوط الغزل الخارجية أقل من درجة انحدار خيوط الغزل الداخلية (أ)

في التركيب، مع انتقال القوة تدريجيًا إلى الداخل، يتحمل الخيط الخارجي الحمل قبل الخيط الداخلي. عندما تكون درجة انكسار الخيط الخارجي أكبر من أو تساوي درجة انكسار الخيط الداخلي (A ≥ B)، يصل الخيط الخارجي إلى استطالة الكسر بشكل أسرع وينقطع قبل الأوان. يعود ذلك إلى تعرضه للإجهاد في وقت مبكر من اختبار الشد، وامتلاكه درجة انكسار جديلة أكبر نسبيًا. يؤدي هذا التوزيع غير المتساوي للإجهاد بين عناصر الشد إلى انخفاض قوة كسر الكابل الكلية.

5. الملخص

لضمان أن الكابل البصري يمتلك قوة كسر مؤهلة (عالية بما فيه الكفاية) (قوة شد)، فمن الضروري ضمان سلامة الغلاف الخارجي الكافية من خلال اختيار القالب المناسب وإعدادات درجة حرارة البثق، ولضمان أن قضيب FRP يساهم بقوة شد كبيرة بما فيه الكفاية من خلال ضبط درجة خيوط الأراميد المناسبة، والحفاظ على الفرق الصحيح في درجة الطبقة الداخلية والخارجية، والاستفادة من مواد جديدة لأعضاء القوة.