مدونة

- المبنى أ، ساحة الأعمال الدولية الجمهورية، رقم 3699 طريق غونغهيكسين، منطقة جينغان، شنغهاي

- +86-21-59175887

- market@soctfiber.com

- 86-17321363317

- 86-13341796231

كيفية ضمان جودة غلاف كابل الألياف الضوئية

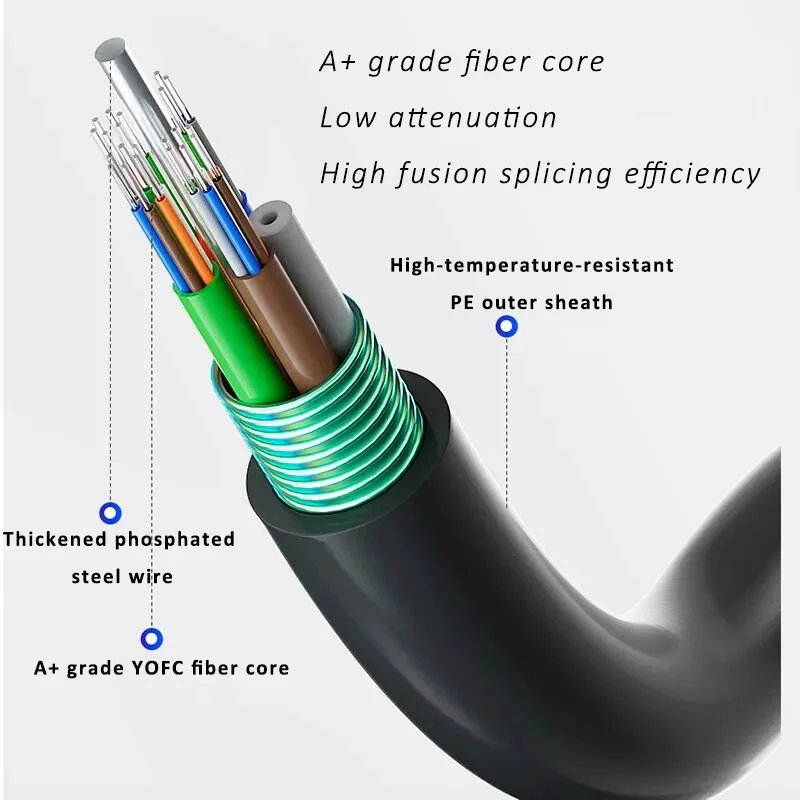

في عملية تصنيع كابلات الألياف الضوئية، تُعدّ جودة بثق الطبقة الخارجية من قلب الكابل أحد العوامل الحاسمة في جودة الكابل بشكل عام. يعمل الغلاف (أو السترة) بشكل أساسي على حماية قلب الكابل، مما يضمن سلامة الألياف الضوئية الداخلية من التلف أثناء النقل والتركيب والاستخدام، مما يحافظ على استقرار أداء النقل. علاوة على ذلك، تؤثر جودة الغلاف بشكل مباشر على الخصائص الميكانيكية للكابل، مثل قوة الشد ومقاومة السحق ومقاومة الصدمات. يحلل هذا المقال بشكل رئيسي مشاكل الجودة التي قد تحدث أثناء عملية بثق غلاف كابلات الألياف الضوئية، مع التركيز على المواد الخام المستخدمة، ومعدات إنتاج الكابلات، وإدارة الموظفين، ومراقبة العمليات.

1. ما هي مواد الغمد؟

الغلاف (أو السترة) أو الطبقة الواقية الخارجية هي الطبقة الواقية الخارجية في بنية كابل الألياف الضوئية، وتستخدم بشكل أساسي مركب غلاف البولي إيثيلين ومركب غلاف البولي فينيل كلوريدبالنسبة للتطبيقات الخاصة، يتم استخدام مركب الغلاف المقاوم للهب الخالي من الهالوجين (HFFR) ومركب الغلاف المضاد للتتبع.

1. مركب غلاف البولي إيثيلين

PE هو اختصار لـ Polyethylene، وهو مركب عالي الوزن الجزيئي يتم بلمرته من الإيثيلينيتم تصنيع مركب غلاف البولي إيثيلين الأسود عن طريق مزج وتحبيب راتنج البولي إيثيلين بشكل موحد مع المثبتات والكربون الأسود ومضادات الأكسدة والملدنات بنسب معينةيمكن تصنيف مركبات غلاف البولي إيثيلين المستخدمة في أغلفة كابلات الألياف الضوئية حسب الكثافة إلى البولي إيثيلين منخفض الكثافة (LDPE)، والبولي إيثيلين منخفض الكثافة الخطي (LLDPE)، والبولي إيثيلين متوسط الكثافة (MDPE)، والبولي إيثيلين عالي الكثافة (HDPE).بسبب الاختلافات في الكثافة والبنية الجزيئية، فإنها تمتلك خصائص مختلفة.

يُعرف البولي إيثيلين منخفض الكثافة (LDPE) أيضًا باسم البولي إيثيلين عالي الضغط، ويتم بلمرته من خلال تفاعل البلمرة المشتركة للإيثيلين تحت ضغط عالٍ (أعلى من 1500 ضغط جوي) عند درجة حرارة تتراوح بين 200 و300 درجة مئوية، مع عمل الأكسجين كمحفز.وبالتالي، تحتوي السلاسل الجزيئية للبولي إيثيلين منخفض الكثافة على فروع متعددة بأطوال مختلفة، مما يؤدي إلى درجة عالية من تفرع السلسلة، وبنية أقل انتظامًا، وتبلور منخفض، ومرونة واستطالة جيدة.يُعرف البولي إيثيلين عالي الكثافة (HDPE) أيضًا باسم البولي إيثيلين منخفض الضغط، وهو مُبلمر من الإيثيلين تحت ضغط منخفض (1-5 أجواء) عند درجة حرارة تتراوح بين 60 و80 درجة مئوية، باستخدام محفزات الألومنيوم والتيتانيوم.بفضل التوزيع الضيق للوزن الجزيئي والترتيب المنظم للجزيئات، يتميز البولي إيثيلين عالي الكثافة بخصائص ميكانيكية أفضل ومقاومة كيميائية جيدة ونطاق أوسع لدرجة حرارة التشغيليتم إنتاج مركب غلاف البولي إيثيلين متوسط الكثافة (MDPE) عن طريق مزج البولي إيثيلين عالي الكثافة والبولي إيثيلين منخفض الكثافة بنسب مناسبة، أو عن طريق بلمرة مونومر الإيثيلين مع البروبيلين (أو 1-بيوتين كمونومر ثانٍ).وبالتالي، فإن خصائص MDPE متوسطة بين HDPE وLDPE، حيث تجمع بين مرونة LDPE ومقاومة التآكل الممتازة وقوة الشد لـ HDPE.يتم بلمرة البولي إيثيلين الخطي منخفض الكثافة (LLDPE) من مونومر الإيثيلين و2-أوليفين باستخدام عملية الطور الغازي أو المحلول منخفض الضغط. درجة تفرع LLDPE تقع بين درجة تفرع LDPE وHDPE، مما يمنحها مقاومة ممتازة للتشقق الناتج عن الإجهاد البيئي (ESCR)..

مقاومة التشقق الناتج عن الإجهاد البيئي (ESCR) هي مؤشر مهم للغاية لتقييم جودة مواد البولي إيثيلين. يشير إلى ظاهرة التشقق التي تحدث في قطعة اختبار مادية تتعرض لإجهاد الانحناء أثناء غمرها في بيئة من المواد الخافضة للتوتر السطحي. تشمل العوامل المؤثرة على تشقق إجهاد المادة ما يلي: الوزن الجزيئي، وتوزيع الوزن الجزيئي، والتبلور، والبنية المجهرية للسلسلة الجزيئيةكلما كان الوزن الجزيئي أكبر وكان توزيع الوزن الجزيئي أضيق، زادت الاتصالات بين البلورات، مما يؤدي إلى أداء ESCR أفضل وعمر خدمة أطول للمادةفي الوقت نفسه، يؤثر تبلور المادة أيضًا على هذا المؤشر؛ حيث يؤدي انخفاض التبلور إلى ESCR أفضل.

تُعد قوة الشد والاستطالة عند كسر مواد البولي إيثيلين مؤشرًا آخر لقياس أداء المادة، ويمكنها أيضًا التنبؤ بنهاية خدمة المادة. يتميز محتوى الكربون في مادة البولي إيثيلين بمقاومة تآكل الأشعة فوق البنفسجية بفعالية، كما تُحسّن مضادات الأكسدة من مقاومة المادة للأكسدة بفعالية. يجب أن يتوافق أداء مركبات تغليف البولي إيثيلين ذات الكثافات المختلفة مع الجدول 1.

الجدول 1: أداء مركبات غلاف البولي إيثيلين ذات الكثافات المختلفة

| غرض | وحدة | البولي إيثيلين منخفض الكثافة | البولي إيثيلين منخفض الكثافة الخطي | بولي إيثيلين متوسط الكثافة | البولي إيثيلين عالي الكثافة |

| معدل تدفق الذوبان | جرام/10 دقائق | ≤ 2.0 | ≤ 2.0 | ≤ 0.7 | ≤ 0.5 |

| كثافة | جم/سم³ | 0.92 ~ 0.94 | 0.92 ~ 0.945 | 0.932 ~ 0.950 | 0.950 ~ 0.978 |

| قوة الشد | ميجا باسكال | ≥ 13.0 | ≥ 14.0 | ≥ 18.0 | ≥ 20.0 |

| الاستطالة عند الكسر | % | ≥ 500 | ≥ 600 | ≥ 650 | ≥ 650 |

| درجة حرارة هشاشة التأثير عند درجات الحرارة المنخفضة | درجة مئوية | ≤ -76 | ≤ -76 | ≤ -76 | ≤ -76 |

| مقاومة التشقق الناتج عن الإجهاد البيئي | فو(ح) | ≥ 48 | ≥ 48 | ≥ 48 | ≥ 48 |

| زمن تحريض الأكسدة 200 درجة مئوية | دقيقة | ≥ 30 | ≥ 30 | ≥ 30 | ≥ 30 |

| محتوى الكربون الأسود | % | 2.6 ± 0.25 | 2.6 ± 0.25 | 2.6 ± 0.25 | 2.6 ± 0.25 |

| تشتت الكربون الأسود | النتيجة (分) | ≤ 6 | ≤ 6 | ≤ 6 | ≤ 6 |

| مقاومة الحجم | Ω · سم | ≥ 10¹⁶ | ≥ 10¹⁶ | ≥ 10¹⁶ | ≥ 10¹⁶ |

| القوة العازلة | م ف/م | ≥ 25 | ≥ 25 | ≥ 25 | ≥ 25 |

2. مركب غلاف PVC

تحتوي مادة PVC المقاومة للهب على ذرات الكلور؛ حيث تحترق في اللهب ولكنها تتحلل لتطلق كمية كبيرة من غاز HCl التآكلي والسام أثناء الاحتراق، مما يتسبب في أضرار ثانويةومع ذلك، فإنه ينطفئ ذاتيًا عند إزالته من اللهب، وبالتالي يتمتع بخصائص عدم انتشار اللهبيتميز مركب غلاف PVC أيضًا بمرونة واستطالة جيدة، مما يجعله مستخدمًا على نطاق واسع في كابلات الألياف الضوئية الداخلية.

3. مركب غلاف مقاوم للهب خالٍ من الهالوجين (HFFR)

نظرًا لأن كلوريد البولي فينيل (PVC) ينتج غازات سامة عند حرقه، فقد تم تطوير مركب غلاف مقاوم للهب نظيف وغير سام ومنخفض الدخان وخالٍ من الهالوجينيتضمن ذلك إضافة مثبطات اللهب غير العضوية، مثل Al(OH)₃ وMg(OH)₂، إلى مركبات الغلاف العادية. عند تعرضها للنار والحرق، تطلق هذه المركبات ماء التبلور مع امتصاص كمية كبيرة من الحرارة، وبالتالي تمنع ارتفاع درجة حرارة مركب الغلاف وتوقف الاحتراق.. إن إضافة مثبطات اللهب غير العضوية إلى مركب غلاف HFFR يزيد من توصيل البوليمرعلاوة على ذلك، نظرًا لأن الراتينج ومثبطات اللهب غير العضوية هما مرحلتان مختلفتان تمامًا من المادة، فيجب توخي الحذر أثناء المعالجة لمنع الاختلاط المحلي غير المنتظم لمثبطات اللهبيجب إضافة مثبطات اللهب غير العضوية بكمية مناسبة؛ حيث أن النسبة الكبيرة جدًا ستؤدي إلى انخفاض كبير في القوة الميكانيكية للمادة واستطالتها عند الكسر..

المؤشرات المستخدمة لتقييم جودة أداء مثبطات اللهب لمادة HFFR هي مؤشر الأكسجين (OI) وكثافة الدخانمؤشر الأكسجين هو الحد الأدنى لتركيز الأكسجين المطلوب للمادة للحفاظ على الاحتراق المتوازن في جو غازي مختلط بالأكسجين والنيتروجينيشير ارتفاع OI إلى أداء أفضل في مقاومة اللهب للمادةيتم حساب كثافة الدخان عن طريق قياس نفاذية شعاع الضوء الموازي عبر الدخان الناتج عن احتراق المادة في مساحة محددة وطول مسارتشير كثافة الدخان المنخفضة إلى توليد دخان أقل وأداء أفضل للمواد.

الجدول 2: أداء مركبات مثبطات اللهب الخالية من الهالوجين والبولي فينيل كلوريد

| غرض | وحدة | PVC (القيمة النموذجية) | مركب غلاف البولي إيثيلين الخالي من الهالوجين (القيمة النموذجية) |

| قوة الشد | ميجا باسكال | ≥ 15 | ≥ 15 |

| الاستطالة عند الكسر | ميجا باسكال | ≥ 150 | ≥ 150 |

| درجة حرارة هشاشة التأثير عند درجات الحرارة المنخفضة | درجة مئوية | -20 | -20 |

| زمن تحريض الأكسدة 200 درجة مئوية | دقيقة | ≥ 60 | ≥ 60 |

| مقاومة الحجم | Ω · سم | ≥ 10¹³ | ≥ 10¹¹ |

| القوة العازلة | م ف/م | ≥ 20 | ≥ 20 |

| مؤشر الأكسجين | % | — | 28 |

4. مركب غلاف مضاد للتتبع

في أنظمة الاتصالات الخاصة بالطاقة الكهربائية، يتزايد استخدام كابلات الألياف الضوئية ذاتية الدعم (ADSS) المثبتة على نفس الأبراج مثل خطوط الجهد العالي. للتغلب على تأثير المجال الكهربائي المستحث عالي الجهد على غلاف الكابل، تم تطوير وإنتاج مادة غلاف جديدة مضادة للتتبعتحقق مادة الغلاف هذه أداءً ممتازًا في منع التتبع من خلال التحكم الصارم في محتوى وحجم الجسيمات وتوزيع الكربون الأسود، ومن خلال إضافة إضافات خاصة.

II. التأثيرات على الجودة التي من المرجح أن تحدث أثناء عملية بثق غلاف كابل الألياف الضوئية بسبب المواد الخام المستخدمة في عملية الإنتاج

إن جودة المواد الخام المستخدمة في غلاف كابل الألياف الضوئية هي عامل مهم للغاية يؤثر على جودة الغلاف النهائيغالبًا ما تحتوي أغلفة البولي إيثيلين الشائعة على شوائب مثل جزيئات الرمل والغبار ووجود مواد ذات نقطة انصهار منخفضة أو تجفيف غير كافٍيمكن أن تؤدي هذه المشكلات إلى ظواهر مثل سطح الغلاف الخشن وغير المتساوي، أو ضعف الالتصاق (انفصال الغلاف)، أو التضليع المتقطع وظهور البثورفي كابلات الألياف الضوئية ذات الأنبوب المركزي الفضفاض، إذا كانت أسلاك الفولاذ الفوسفاتية صدئة، أو إذا كان الشريط الفولاذي أو الشريط العازل للماء رطبًا، فقد يتسبب ذلك أيضًا في حدوث مشكلات في الجودة مثل انفصال الغلاف والفراغات (فتحات الهواء) في المقطع العرضي..

III. التأثيرات على الجودة التي من المرجح أن تحدث أثناء عملية بثق غلاف كابل الألياف الضوئية بسبب التحكم في العملية

لمنع مشاكل الجودة أثناء عملية بثق الغمد، يجب التحكم بشكل صارم في عملية الإنتاج لتجنب مشاكل الجودة الناجمة عن أخطاء التشغيل أو الإهمال، وبالتالي تحقيق أهداف تقليل استهلاك المواد والتكلفة، وتحسين جودة المنتج.لذلك، لتجنب مشاكل الجودة أثناء عملية بثق غلاف كابل الألياف الضوئية، يجب إلزام مشغلي الإنتاج بدقة بتنفيذ المهام التالية من خلال التحكم في العملية:

- بناءً على مهمة الإنتاج: (الكمية الإجمالية، عدد البكرات، الطول لكل بكرة)، قم بتنفيذ جميع الأعمال التحضيرية بدقة وفقًا لمتطلبات وثائق عملية بثق غلاف كابل الألياف الضوئية.

- ركّب قالب الضغط، وقالب التحجيم، وقالب الغلاف وفقًا لما هو موضح في وثيقة العملية، واضبط مركزية الطبقة الواقية بعناية. قد يؤدي عدم توافق القالب بشكل عشوائي إلى ظواهر مثل تَوَصُّل الخيزران (سمك غير متساوٍ) أو انفصال الغلاف أثناء عملية البثق.

- إنتبه بشكل خاص إلى ما يلي:

- عند تثبيت قلب الكابل على حامل الدفع، تأكد بعناية من إحكامه وشد عمود التثبيت جيدًا. تأكد من أن الدفع صحيح وسلس، وأن ضبط شد الدفع طبيعي. قد يؤدي عدم استقرار شد الدفع إلى سماكة ورقاقة الغلاف بشكل متقطع.

- يجب تثبيت شريط الألومنيوم أو بكرة الشريط الفولاذي بشكل ثابت وآمن، ويجب تثبيت مسامير الشد بإحكام لمنع البكرة من السقوط أثناء التشغيل، مما قد يتسبب في كسر الشريط.

- يجب ملء مركب مانع تسرب الماء (أو شحم التعبئة) بشكل كافٍ، ولكن دون إفراط. يجب إزالة المركب الزائد من مخرج جهاز التعبئة باستخدام شريطين مطاطيين رفيعين (أو شريط مطاطي سميك). قبل تشغيل الجهاز، تحقق من ضغط الهواء المضغوط؛ ولا تشغّل الجهاز إلا إذا كان طبيعيًا.

- عند إنتاج كابلات الألياف الضوئية ذات الأنابيب المركزية الفضفاضة باستخدام أسلاك فولاذية متوازية، يجب تعديل شد الدفع لكلا السلكين الفولاذيين لضمان إحكام ثابت وتشغيل مستقر.

الرابع. مشاكل جودة الغلاف الشائعة والحلول على خط الإنتاج

| لا. | القضايا الشائعة | تحليل السبب | حل |

| 1 | قطر خارجي غير متساوٍ، وصلة من الخيزران | 1. القالب الخارجي صغير جدًا، وضغط البثق مرتفع جدًا | 1. اختر القوالب المناسبة |

| 2. سرعة غير متساوية للدفع/الرفع أو الرفع | 2. فحص المسمار، والرافعة، والدفع/الرفع | ||

| 3. اختلاف كبير في القطر الخارجي لقلب الكابل | 3. التحكم في المسمار والرافعة | ||

| 4. حزام الماكينة الرئيسي فضفاض للغاية أو منزلق | 4. التحقق من حالة تشغيل الآلات والمكونات الكهربائية | ||

| 2 | الشريط المركب له حافة/شفة متعرجة | 1. قالب التشكيل وقالب التحجيم ولب القالب غير مصطفين بدقة على نفس المحور | 1. تأكد من استقامة محور التشكيل بأكمله |

| 3 | انفصال أو فشل الالتصاق | 1. يحتوي قلب الكابل على الماء أو الزيت | 1. أعد التشغيل بعد التأكد من جودة قلب الكابل وتم التعامل معه بشكل صحيح |

| 2. درجة الحرارة المحلية للقالب منخفضة للغاية | 2. قم بزيادة درجة الحرارة المتحكم بها لرأس الطارد بشكل مناسب | ||

| 3. شريط الفولاذ (الألومنيوم) المركب فضفاض، والمفصل غير آمن أو كبير الحجم | 3. اختر قوالب التغليف الأكبر حجمًا بشكل مناسب | ||

| 4 | خط اللحام/الاندماج ضعيف | 1. درجة حرارة التحكم منخفضة للغاية، والتلدين ضعيف | 1. التحكم الصارم في درجة الحرارة لضمان التلدين الجيد |

| 2. القوالب مهترئة بشدة | 2. استبدال القوالب | ||

| 3. التحكم في درجة حرارة رأس الطارد منخفض للغاية، والاندماج ضعيف | 3. قم بزيادة درجة الحرارة المتحكم بها لرأس الطارد بشكل مناسب | ||

| 4. التحكم في درجة حرارة رأس الطارد مرتفع للغاية، ولزوجة المادة منخفضة | 4. قم بتقليل سرعة المسمار والرافعة بشكل مناسب لإطالة وقت التلدين | ||

| 5. ضغط البثق غير كافٍ، البلاستيك غير محكم الغلق داخل الرأس | 5. زيادة شاشة الفلتر، وإطالة طول تشكيل القالب، وزيادة ضغط البثق |

الخامس. الخاتمة

لفترة طويلة، كان الطلب على عرض النطاق الترددي وتكلفته هما المحركان الرئيسيان لتطوير صناعة الشبكات الضوئية. أي أنه مع زيادة عرض النطاق الترددي، يتزايد الطلب على انخفاض تكلفة البت. لذلك، يتعين على مصنعي كابلات الألياف الضوئية، مثل SoctFiber، مواصلة تحسين تقنيات عملياتهم، وتعزيز التحول التقني للمعدات أو استبدالها، وخفض تكاليف المواد، وتكاليف الإدارة، لتحقيق تقنية إنتاج كابلات الألياف الضوئية عالية الأداء ومنخفضة التكلفة.